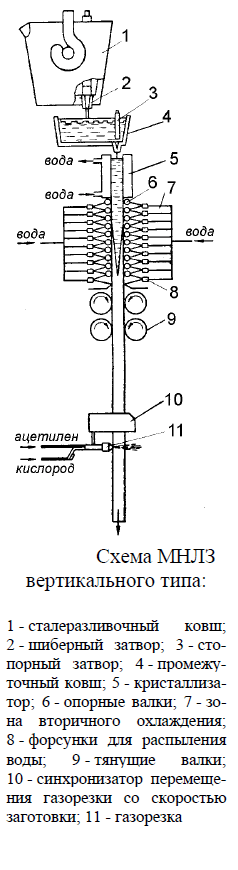

Să luăm în considerare proiectarea CCM de tip vertical, care este proiectată pentru turnarea biletelor mari cu o grosime de 100-200 mm.

Principiul de funcționare al turnătorului este următorul. Oțelul din poligonul de turnare, prin poarta glisantă, intră în poligonul intermediar, iar apoi prin poarta de închidere a poligonului intermediar — în cristalizator. Metalul se solidifică în apropierea pereților cristalizatorului, dar în mijloc rămâne lichid. Din cristalizator, lingoul parțial solidificat intră în zona de răcire secundară (SCZ), unde este răcit cu apă pulverizată pe suprafața lingoului de către duze speciale. Lingoul părăsește zona de răcire secundară complet solidificat. Acesta trece prin rolele de tracțiune și intră în zona de tăiere, unde este tăiat fără oprire în lingouri de lungime măsurată cu ajutorul unui tăietor cu gaz sau al unor foarfece volante (ferăstraie cu disc).

Unitatea centrală a CCM este cristalizatorul. Scopul său este de a forma o secțiune transversală și o crustă exterioară suficient de puternică a lingoului turnat. Formarea crustei necesită îndepărtarea intensivă a căldurii din lingou. În acest scop, pereții cristalizatorului sunt realizați din cupru răcit cu apă, care are un coeficient ridicat de conductivitate termică. Grosimea plăcilor de cupru este de la 8 la 80 mm. În plăcile groase, paralele cu axa de turnare a oțelului, sunt realizate găuri pentru apa de răcire.

Lungimea cristalizatorului este de la 0,5 la 1,5 m și trebuie să asigure o grosime a crustei solidificate de până la 25 mm. Suprafața interioară de lucru a pereților cristalizatorului este plană sau ondulată în jurul perimetrului. Ondulația permite reducerea numărului de fisuri longitudinale pe lingou.

Dezavantajul cristalizatoarelor cu pereți subțiri (8-20 mm) este asociat cu deformarea plăcilor de cupru din cauza grosimii și rezistenței insuficiente, ceea ce duce la uzura accelerată a plăcilor și la apariția defectelor în lingourile turnate. Avantajul este consumul redus de cupru.

Pentru a preveni aderența crustei metalice la pereții matriței, aceasta este în permanență în mișcare alternativă (în sus și în jos) cu un pas de 10-40 mm. Matrița este coborâtă în jos la o viteză de 1,0-1,1 din viteza piesei de prelucrat, iar în sus la o viteză de 3 ori mai mare.

În timpul umplerii inițiale a matriței cu metal, pe fundul matriței se află așa-numita broșă, care este o tijă metalică cu un cap detașabil, a cărei secțiune transversală corespunde secțiunii transversale a lingoului care urmează să fie turnat. În capul broșei există o canelură în formă de coadă de porumbel, care este umplută cu metal lichid care se solidifică în ea. Acest lucru asigură o legătură solidă între brăzdar și lingou. După ce cristalizatorul este umplut cu metal, se pornește acționarea rolelor de tracțiune, în care se află capătul opus al semifabricatului, iar semifabricatul începe să se miște, trăgând lingoul după el.

Capacitatea CCM este determinată de zona de răcire secundară, care are o lungime de până la 14 metri. Această zonă este concepută pentru a răci lingoul până la starea solidă pe întreaga secțiune transversală. În această zonă, o presiune ferrostatică ridicată (1 atm ≈ 1,4 m de oțel lichid) acționează pe partea metalului lichid. Pentru a împiedica bombarea pereților lingourii cu miez lichid, pe întreaga lungime a zonei de răcire secundară sunt amplasate role de sprijin rotative sau bare longitudinale din fontă, pe care alunecă lingoul. Dispozitivul de răcire este un sistem de colectoare tubulare cu duze care pulverizează apă pe suprafața piesei, precum și pe rolele de sprijin și pe barele din fontă. În zona de răcire secundară, provocările sunt similare cu cele ale încălzirii cuptorului. În timpul răcirii, este necesar să se asigure că fluxul de căldură de la suprafața piesei este astfel încât temperatura centrului piesei la sfârșitul zonei să fie sub punctul de topire și să se evite fisurile termice interne.

Consumul optim de apă și distribuția alimentării cu apă pe lungimea și perimetrul lingourilor se determină prin calcul sau, mai des, prin experiență. Pentru oțelul liniștit, consumul de apă pentru răcirea secundară este de 0,5-0,9, iar pentru oțelul în fierbere de 0,7-1,2 litri pe 1 kg de oțel. Pentru referință: oțelul liniștit este mai complet dezoxidat în comparație cu oțelul în fierbere și oțelul semi-liniștit, ceea ce se obține prin introducerea unei cantități crescute de agenți dezoxidanți puternici — ferrosiliciu, aluminiu etc. — în cuptor sau în cazan. Oțelul liniștit se solidifică calm, fără fierbere și fără scântei; se caracterizează printr-o structură omogenă densă.

Viteza liniară de turnare continuă (viteza de extragere a lingourilor din matriță) este unul dintre principalii parametri care determină calitatea lingourilor și performanța economică a CCM. Viteza este stabilită ca o fracțiune din viteza teoretică (ideală), ajustată în funcție de neuniformitatea grosimii crustei lingourii și corectată în funcție de fluctuațiile inevitabile ale vitezei (de exemplu, la schimbarea cuvei de turnare sau a cuvei intermediare). În general, viteza de lucru este de aproximativ 0,5 ÷ 2 m/min. pentru bile pătrate cu secțiunea transversală de 100÷200 m și pentru bile plate cu grosimea de 100÷300 mm.

Am luat în considerare particularitățile de proiectare și funcționare a CCM pentru producerea de cioburi groase.

Tehnologia de turnare a tablelor subțiri se caracterizează prin înăsprirea tehnologiei clasice. Astfel, metalul trebuie neapărat supus unui tratament în afara cuptorului și necesită protecție împotriva oxidării secundare, în matriță sunt necesari aditivi pulbere de înaltă calitate, este necesară respectarea mai precisă a geometriei matriței (deformarea este aproape eliminată), controlul nivelului de metal în matriță este obligatoriu.

Eterogenitatea chimică redusă a metalului datorită cristalizării rapide are un efect benefic asupra proprietăților oțelului. Cu toate acestea, dacă deșeurile sunt principala componentă a metalului de încărcare, elementele reziduale pe care le introduc pot avea un efect dezordonat asupra produsului final. Nivelul lor trebuie să fie controlat cu atenție în timpul turnării tablelor subțiri. Rămân multe întrebări cu privire la calitatea benzilor din bobinele produse prin turnare în plăci subțiri.

Vitezele de turnare de 5-6 m/min obținute în prezent pentru plăcile subțiri nu sunt finite. Lățimea plăcilor subțiri ajunge la 1400 mm și nu poate fi încă mărită fără a modifica schemele de alimentare cu metal a matriței.

Principalele probleme ale turnării oțelului în lingouri groase pe CCM cu matrițe oscilante:

- temperatura mai ridicată (cu 20-40 °C) a oțelului lichid la ieșirea din cuptorul siderurgic în comparație cu turnarea în lingouri în butoaie, care este asociată cu necesitatea de a compensa pierderile suplimentare de căldură în procesul de turnare. Acest dezavantaj poate fi parțial eliminat prin organizarea încălzirii metalului în cazanul intermediar;

- stropirea și oxidarea jetului de metal atunci când acesta este turnat în cristalizator din cazanul intermediar. Pentru a elimina acest dezavantaj, este posibil să se instaleze o cupă refractară compozită (alungită) sub dispozitivul de închidere al cazanului intermediar, a cărei parte inferioară va fi încastrată în metalul lichid din cristalizator. În același timp, se poate aplica zgură sau praf de grafit pe suprafața metalică pentru a o proteja de oxidare;

- prezența unor fisuri longitudinale pe suprafața lingourilor cu secțiune dreptunghiulară, situate la mijlocul marginilor late. Acest lucru se datorează eroziunii crustei de metal solidificat de către un jet de metal lichid în acele locuri în care intensitatea răcirii este scăzută. Pentru a elimina acest dezavantaj, este posibilă creșterea numărului de jeturi de metal și deplasarea lor către colțurile lingoului. De asemenea, este posibilă alimentarea cu metal printr-o cupă compozită, scufundată în metal lichid, cu jeturi laterale direcționate din centrul piesei către marginile înguste ale acesteia;

- prezența fisurilor transversale (rupturi în crusta lingoului în matriță). Acestea se formează prin prezența unor denivelări și crestături pe plăcile de cupru ale cristalizatorului, care apar atunci când plăcile se deformează. Pentru a contracara acest defect, sunt necesare cristalizatoare cu pereți groși sau cristalizatoare cu un design special, supuse unei deformări minime;

- prezența crăpăturilor de tip „păianjen” pe suprafața lingourilor, care rezultă din aderența strânsă a secțiunilor individuale de metal la peretele rece al formei. Pentru a elimina acest dezavantaj, se poate crește frecvența de rotire a cristalizatorului de la valorile obișnuite de 10-100 pe minut la valori mai mari. De asemenea, pot fi utilizate cristalizatoare care nu sunt predispuse la deformare;

- prezența fisurilor termice axiale interne în lingou. Acestea se formează în zona de răcire secundară sub acțiunea tensiunilor termice. Dezavantajul este eliminat prin reducerea intensității răcirii secundare;

- consumul ridicat de energie în timpul încălzirii cuptoarelor intermediare înainte de instalarea în CCM. Dezavantajul poate fi eliminat prin căptușirea căldărilor intermediare cu plăci termoizolante, care nu necesită încălzire înainte de turnare, precum și prin utilizarea în profunzime a căldurii fizice a fumului de la arzătoarele de încălzire.