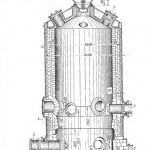

Procesul de formare a principalului produs de topire în furnal — fontă brută — începe la temperaturi de aproximativ 1200°C (adică la partea inferioară a broilerului și la partea superioară a umărului). Cu toate acestea, etapele pregătitoare care favorizează formarea ulterioară a fontei au loc mult mai devreme, la orizonturi mai înalte.

În regiunea temperaturilor de până la 1100° C, numărul și dimensiunea sitelor de fier redus din bulgării de minereu sau din sinter cresc atât de mult încât acestea constituie majoritatea volumului lor. Particulele de fier redus din aceste bulgări, strâns amestecate cu deșeuri de rocă, iau forma unor bureți. În legătură cu trecerea fierului la γ-modificare, devine posibilă dizolvarea unor cantități apreciabile de carbon în acesta, cu formarea de γ-soluție (austenită). Această carburare limitată a buretelui are loc în principal prin reacție

în detrimentul fazei gazoase. Se pare că are loc și o anumită dizolvare a negrului de fum eliberat anterior.

De regulă, conținutul de carbon din burete nu depășește 1 %.

Carburizarea mai intensă a fierului are loc la temperaturi mai ridicate datorită carbonului solid:

Carbonul scade punctul de topire al fierului, astfel încât în timpul carburării, începând de la aproximativ 1200° C, particulele de fier se topesc și se formează picături de fier. Curgând în jos și intrând în contact cu cocsul încins, fonta brută este carburată suplimentar, iar în cuptor conținutul de carbon ajunge la 3,7-4,2 %. O oarecare decarburare a picăturilor de fontă care trec prin zona oxidativă de ardere a cocsului la tuyere este rapid compensată atunci când fontă ajunge la orizonturile inferioare, unde este din nou carburată în detrimentul cocsului.

Simultan cu procesele de carburare, fonta brută este îmbogățită cu impurități recuperabile precum fosforul, manganul și siliciul. Acest proces se realizează în principal la contactul fontei brute curgătoare cu zgura lichidă, precum și cu cocsul. La rândul lor, impuritățile care trec în fonta brută reglează conținutul de carbon al acesteia. Elementele care formează carburi, dintre care manganul este întotdeauna prezent, iar în unele cazuri pot fi prezente și cromul, vanadiul și titanul, determină o creștere a conținutului final total de carbon al fontei brute. Astfel, în fonta oglindă cu 15-20% Mn conținutul de carbon poate ajunge la 5-5,5%, iar în ferromanganul de furnal cu 75% Mn crește la 7%. Fierul turnat cu conținut crescut de mangan devine alb (cu fracturi deschise la culoare) în timpul răcirii rapide.

Carbonul este fixat în ea sub formă de carburi.

În schimb, elementele care au o afinitate chimică mai mare pentru fier decât pentru carbon și formează compuși cu acesta, deplasează carbonul din carburi și reduc conținutul acestuia în fontă. Aceste elemente includ siliciul, care este prezent în fontă în cantități apreciabile, precum și fosforul și sulful.

Fierul turnat de turnătorie cu până la 4% Si conține 3,5-3,8% C, în timp ce ferrosiliciul de furnal cu 12-15% Si conține doar 2% C. Fierul turnat cu un conținut mai ridicat de siliciu devine gri (cu fractură întunecată). Carbonul este fixat în ea sub formă de grafit structural liber.