Arderea se referă la toate transformările fizice și chimice ale materialelor care au loc atunci când acestea sunt încălzite fără a fi aduse la topire completă.

În funcție de natura chimică a proceselor care au loc, se disting următoarele tipuri de ardere: oxidare, sulfurare, calcinare, clorurare și reducere.

În funcție de starea fizică a produsului ars rezultat, există două tipuri de procese: arderea pulberilor și arderea prin sinterizare.

În funcție de natura implementării industriale a arderii pulberilor, sunt cunoscute două tipuri de ardere: arderea în pat și arderea în suspensie.

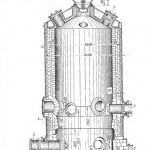

În funcție de varietățile de mai sus, se utilizează următoarele tipuri de cuptoare de ardere

- cuptoare mecanice multipod;

- cuptoare rotative cu tambur;

- cuptoare cu suspensie;

- cuptoare cu pat fluidizat;

- mașini de sinterizat;

- cuptoare cu ax.

În metalurgia neferoasă, prăjirea oxidativă a minereurilor sulfurate, a concentratelor și a semifabricatelor este cea mai importantă în producția de cupru, nichel, plumb, zinc, staniu, metale rare și nobile. În producția de metale ușoare — aluminiu și magneziu — se utilizează prăjirea prin sinterizare și calcinare.

Principalul avantaj al cuptoarelor cu strat este că pot fi utilizate pentru pregătirea completă a încărcăturii pentru cuptoarele de topire refractare și electrice. Această pregătire a încărcăturii constă în arderea efectivă a materialelor încărcăturii, amestecarea lor completă și încălzirea întregii încărcături prin căldura reacțiilor exotermice până la 400-600°.

Principalul dezavantaj al cuptoarelor de ardere în strat este contactul insuficient al materialului cu faza gazoasă — doar pe suprafața deschisă, în timp ce masa principală a materialului ars este ascunsă în adâncimea stratului gros, unde accesul gazelor și al căldurii este foarte dificil. Din cauza inhibării proceselor de schimb de gaze și căldură, arderea materialelor în stratul supraîncălzit este lentă și necesită un timp îndelungat de ședere a materialului în cuptor — de la 2 la 10 ore — pentru finalizarea sa.

Dorința de a elimina un dezavantaj major în funcționarea cuptoarelor cu pat și de a intensifica considerabil procesul de ardere a dus la dezvoltarea unor noi procese industriale cunoscute sub denumirea de ardere în suspensie. Esența arderii în suspensie este eliminarea unui strat dens de material care este amestecat cu aer. Se creează aerosamestecuri cu raporturi diferite de material solid și fază gazoasă.

În cuptoarele cu pat fluidizat, materialul care urmează să fie ars, în prealabil suficient de zdrobit și uscat până la un conținut de umiditate de cel mult 6%, este introdus în spațiul de lucru al cuptorului prin intermediul unor alimentatoare speciale.

Pe lângă avantajele arderii în suspensie, acest procedeu are și dezavantaje serioase. Printre acestea se numără, în primul rând, deriva crescută a prafului din cuptoare, care ajunge la 50% și mai mult, și imposibilitatea de a utiliza cuptoarele de prăjire pentru producerea de amestecuri de încărcături din materiale de diferite dimensiuni și cu greutate specifică diferită. În plus, interacțiunea materialelor în faza solidă se deteriorează, ceea ce poate face uneori dificilă obținerea compoziției dorite a cenușii. În sfârșit, un dezavantaj foarte serios al cuptoarelor cu pat fluidizat este creșterea formării de calcar la arderea materialelor predispuse la sinterizare.

Cuptoarele de mină nu sunt utilizate pentru prăjirea materialelor în metalurgia neferoasă.

În funcție de conținutul de sulf al materiei prime și al produselor finale, cuptoarele pot fi exploatate cu un consum diferit de combustibil carbonic — de la 0 la 100% în raport cu masa materialului prăjit. Necesarul de combustibil carbonic scade atunci când conținutul de sulf al materiilor prime și al produselor finale solide și gazoase de prăjire crește și când temperatura gazelor reziduale scade. Prin urmare, de exemplu, pentru prăjirea parțială a materialelor cu conținut multiplu de sulf, consumul de combustibil carbonic este aproape de zero și tot necesarul de căldură este acoperit de reacțiile exotermice de oxidare a sulfurilor. În unele cazuri, există chiar un exces de căldură, care trebuie eliminat din cuptoare. La prăjirea completă a materialelor cu conținut scăzut de sulf, consumul de combustibil carbonos este semnificativ. Temperatura gazelor de evacuare a cuptoarelor este determinată de condițiile procesului tehnologic și de starea materialului ars, care necesită un anumit nivel de temperatură la ieșirea din cuptor.