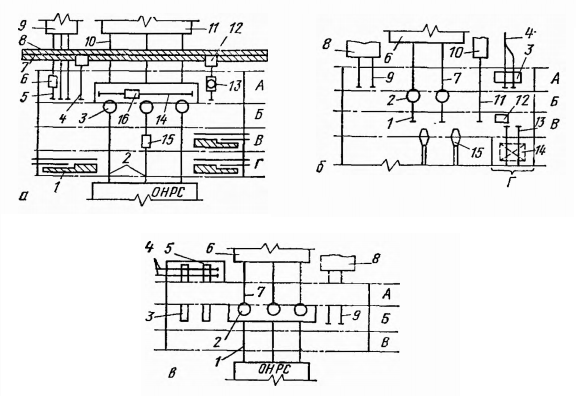

Atelierul BOF A. Figura 1.a, prezintă planul unuia dintre atelierele BOF din Anglia cu trei convertizoare de 300 de tone. Clădirea principală este formată din patru deschideri; încărcarea A, convertorul B și două turnătorii B și G (la deschiderea G este adiacentă ONRS). Fonta brută lichidă este introdusă în căldări de tip malaxor de-a lungul căii ferate 7 așezate pe trepte 8 și turnată în căldări de turnare pe două standuri 12, din care căldările de turnare 13 sunt alimentate la galeria de încărcare de-a lungul căii ferate 4. În compartimentul de încărcare se află două poduri rulante de turnare (400/105 tone) și un pod rulant de 120 t pentru lucrul cu paletele pentru deșeuri. Resturile din compartimentul de resturi 9 sunt transportate la culoarul de încărcare de-a lungul șinelor transversale 5 cu ajutorul cărucioarelor 6 cu acționare prin troliu, în cupe cu o capacitate de 110 tone.

Cupele sunt montate cu ajutorul unei macarale de 120 t pe stivuitorul diesel 16, care se deplasează de-a lungul convertoarelor de-a lungul căii 14. Încărcarea cu deșeuri poate fi, de asemenea, efectuată direct de o macara suspendată de 120 t.

Sticlele cu zgură din convertoare sunt transportate de-a lungul șinelor transversale 10 către compartimentul de zgură 11. Sticlele cu oțel lichid sunt transportate la rampele de turnare și la LSRS cu ajutorul unor stive de oțel 15 de-a lungul șinelor 2. Există trei platforme de turnare 1 pentru turnarea oțelului în butoaie. Sticlele sunt pregătite și reparate în partea stângă a travei B.

Atelierul B. Figura 1.b prezintă planul unuia dintre atelierele de conversie japoneze recent construite, cu două convertoare 2 de 300 t. Clădirea principală include următoarele deschideri: încărcare A; convertor B; distribuție B și, în spatele acesteia, o serie de deschideri în care se află departamentele CCM 15, depozit și decapare piese turnate. Vanele CCM sunt alăturate de o deschidere transversală D pentru turnarea oțelului în butoaie. Atelierul are două unități de desulfurare a fierului, standuri de suflare a argonului, va-cuumator 12.

Fierul brut lichid este livrat la groapa de debordare 3 de la capătul culoarului de încărcare în găleți amestecătoare de-a lungul șinelor 4. Cupele de fier vechi sunt livrate de la departamentul de fier vechi 8 de-a lungul șinelor 9. Resturile sunt încărcate în convertoare cu ajutorul podului rulant. Pâlniile cu oțel lichid sunt livrate în intervalul B de către pâlnii de oțel pe șinele 1 și apoi instalate cu ajutorul unui pod rulant pe stativele de întoarcere ale CCM 15 sau pe căruciorul de turnare 14 care se deplasează de-a lungul șinelor 13 ale intervalului D deasupra trenurilor cu rotile. Sticlele de zgură de la convertoare sunt transportate pe șinele de cale ferată 7 la compartimentul de zgură 6.

Atelierul are un departament specializat 10 pentru repararea lingurilor de oțel, unde acestea sunt transportate pe cărucioare de-a lungul liniei I.

Atelierul B. Un atelier similar celui din figura 1.c, cu trei convertizoare 2 de 400 t, a fost proiectat de Gipromez pentru uzina metalurgică Oskol. Clădirea principală are trei brațe: convertorul A, alimentarea B și lingoul B. Fonta brută din lingouri de tip malaxor este transportată de-a lungul șinelor longitudinale 4 până la compartimentul de revărsare 5 atașat brațului convertorului, unde este turnată în lingouri de turnare de 400 t, care sunt transportate de-a lungul șanțurilor 3 până la brațul de alimentare. Trei poduri rulante (560-100/20) sunt instalate în culoarul de încărcare pentru turnarea fontei brute și încărcarea deșeurilor.

Deșeurile sunt încărcate cu o lingură cu o capacitate de 110 m 3 ; lingurile sunt livrate de la atelierul de separare a deșeurilor 8 din apropiere de către camioane autopropulsate pentru deșeuri de-a lungul șinelor 9. Zgură de la convertoare este transportată în găleți cu o capacitate de 30 m 3 de către camioane autopropulsate pentru zgură de-a lungul șinelor 7 către departamentul de zgură 6 situat în apropierea atelierului.

Turnarea oțelului este organizată într-un LSRS detașat, unde cazanele sunt livrate de camioane autopropulsate cu oțel de-a lungul șinelor LSRS-ul atelierului include instalarea de standuri pentru suflarea oțelului în cazane cu argon și aspiratoare.

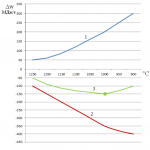

Figura 1 — Schema clădirilor principale ale unui număr de ateliere BOF

Conținut

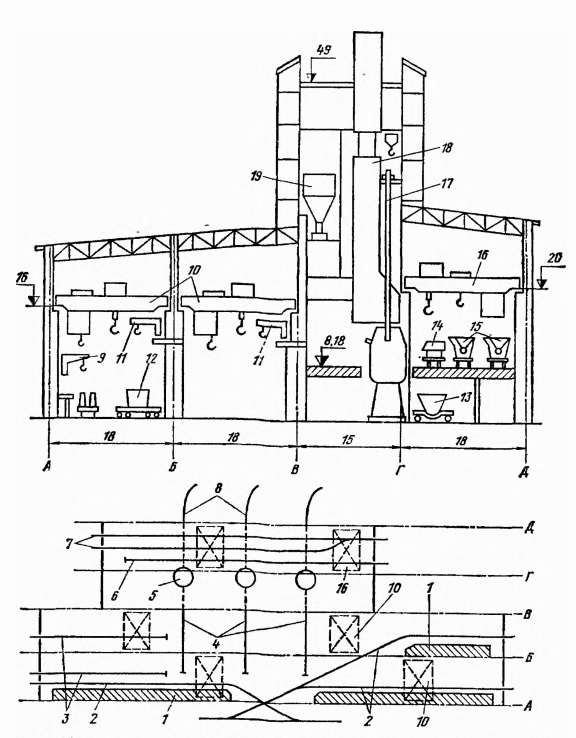

Atelier cu convertoare de 100-130 t

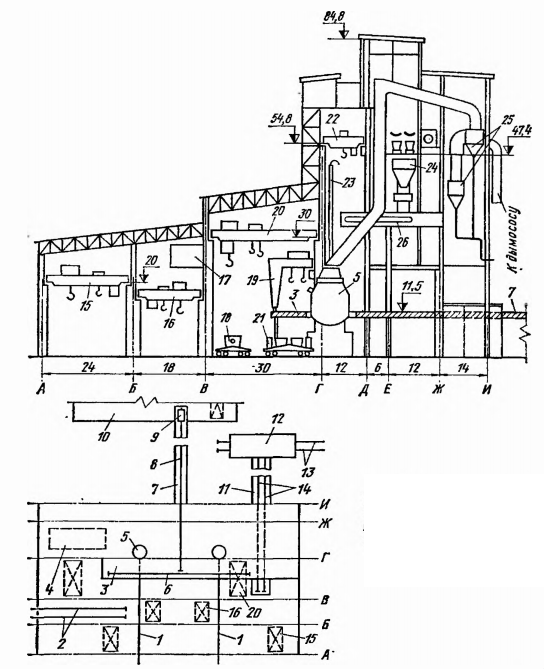

Primele ateliere de conversie a oxigenului din țara noastră au fost construite în conformitate cu proiectul standard al Gipromez elaborat în 1960. Principalele departamente de producție ale acestor ateliere sunt următoarele: clădirea principală, departamentul superior de amestecare, departamentul superior de încărcare pentru materiale magnetice, departamentul inferior pentru materiale în vrac, decaparea lingourilor și pregătirea pieselor turnate. Clădirea principală (figura 2) este formată din patru spații: spațiul de încărcare G-D, spațiul de conversie B-G și două spații de turnare B-B și A-B. În galeria convertorului sunt instalate trei convertoare 5 (cu o distanță între ele de 18 m), tuyere 17 cu mecanisme de deplasare a acestora, sisteme de încărcare în vrac 19 și de eliminare și purificare a gazelor de convertor 18. Galeria convertorului și galeria de încărcare sunt acoperite de o platformă de lucru cu o înălțime de 8,18 m.

A-B și B-B — trapa de turnare, B-G — trapa de conversie, G-D — trapa de încărcare.

Figura 2 — Planul și secțiunea clădirii principale a atelierului BOF cu convertoare de 100-130 t și turnarea oțelului în garnituri.

Spațiul de încărcare este echipat cu două poduri rulante 16. În zona de lucru, de-a lungul convertoarelor, există două căi ferate 7 pentru camioanele de fontă brută 15 și o cale ferată 6 pentru paletele de deșeuri 14 cu deșeuri. Sub convertoare există căi ferate transversale cu ecartament larg 4 în direcția brațelor de turnare și căi ferate cu ecartament 8 cu o secțiune curbilinie în exteriorul clădirii pentru ieșirea la căile ferate exterioare.

În vanele de turnare, unde oțelul este turnat în butoaie, există platforme de turnare 1, șine de turnare 2, macarale de turnare 10 și macarale pentru biciclete 9. În aceste deschideri, cazanele de turnare sunt pregătite și reparate de macaralele în consolă 11. Șinele 3 sunt utilizate pentru alimentarea și curățarea refractarului.

Fierul brut lichid este alimentat către convertoare de-a lungul șinelor 7 de către camioanele de fier brut 14 din secțiunea superioară a malaxorului situată lângă culoarul de încărcare. Lingurile de turnare sunt ridicate de pe transportoarele de fontă brută, iar fontă brută este turnată de macaralele 16. Deșeurile de oțel de la departamentul de materiale magnetice sunt introduse în culoarul de încărcare pe calea 6 de către cărucioare, pe care se află în poziție transversală palete 14 cu un volum de deșeuri de 3,5 m 3 . Bascularea paletelor cu deșeuri în convertorul înclinat se realizează cu ajutorul unui mecanism cu cremalieră și pinion situat sub platforma de lucru sau cu ajutorul unui mecanism montat pe cărucior.

Oțelul este eliberat într-o crăticioară montată pe o crăticioară de oțel 12, care transportă crăticioara la intervalul de turnare pe șina 4.

Zgură este turnată într-o crăticioară montată pe o crăticioară de zgură nepropulsată 13, care este transportată în afara atelierului de către locomotivă de-a lungul șinelor curbate în cruce 8.

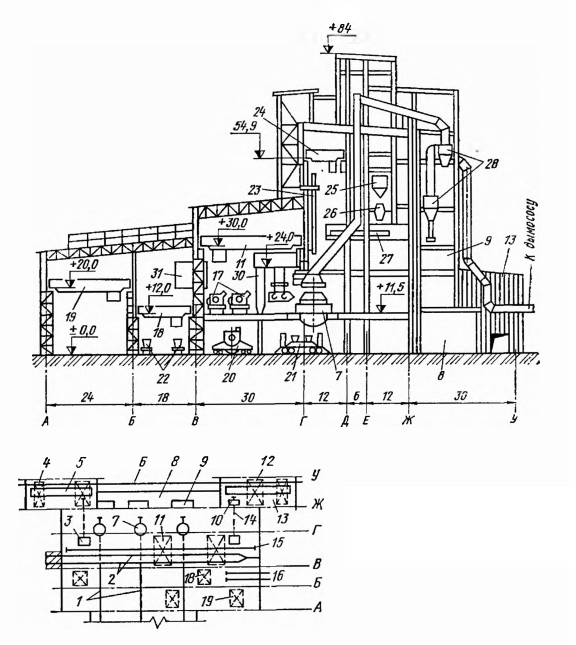

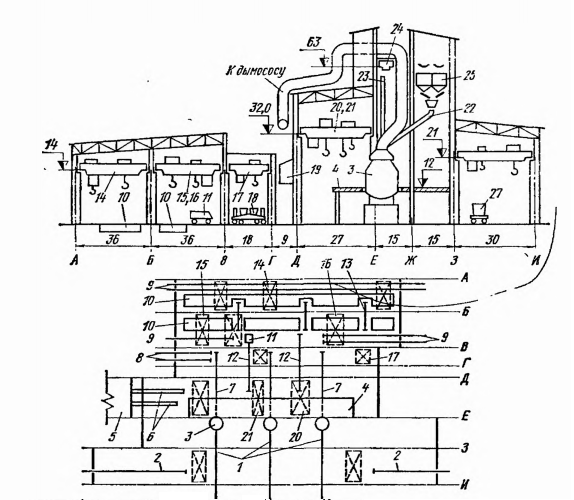

Atelierul Novolipetsk Steel (NLMK) cu convertoare de 350 t

Atelierul cu trei convertizoare de 350 t include următoarele departamente principale: clădirea principală, camera de amestecare superioară, camera de încărcare inferioară pentru materiale în vrac și LRC. Clădirea principală (figura 3) este compusă din patru deschideri: deschidere de încărcare B-G, deschidere de conversie G-Z, deschidere de zgură B-B, deschidere de lingură A-B și două deschideri de încărcare 13 adiacente colțurilor, situate între coloanele rândurilor G-U. În spațiul convertoarelor, care este împărțit prin coloane auxiliare în convertoare G-D și auxiliare-energie D-E-Z, sunt amplasate convertoarele 7 (distanța dintre ele 48 m), mașinile de alimentare cu oxigen cu tuyere 23, sistemul de încărcare în vrac, o parte din calea de evacuare a gazelor și macaraua de 80 t 24 pentru întreținerea reparațiilor convertoarelor, tuyerelor și HRSG-urilor. Curățarea gazelor 28 este situată în anexele 9, deasupra sălii mașinilor electrice 8. Platforma de lucru (+11,5 m) se suprapune peste traveea de încărcare și cea a convertorului. Panourile de comandă ale convertoarelor 31 sunt amplasate între coloanele din rândul B.

În culoarul de încărcare sunt instalate două macarale de turnare 11 (400+100/16 t), două mașini semi-portal 30 (2×130 t) pentru încărcarea fierului vechi; o șină de susținere 15 a mașinilor semi-portal este așezată pe platforma de lucru. Palierul de zgură echipat cu două poduri rulante 18 (125/30 tone) este utilizat pentru deplasarea și îndepărtarea găleților de zgură din atelier de-a lungul șinelor 16. Palierul pentru cazane, dotat cu macarale 19 (125+30 t), este destinat reparării și pregătirii cazanelor de oțel. Sub convertoare se află șine cu ecartament larg 1 care trec prin toate deschiderile LFS. În deschiderile de încărcare există macarale magnetice 4, poduri rulante 12 (130 tone) cu cărucior pivotant, buncăre de groapă 5 pentru deșeuri.

Fierul brut lichid este livrat convertorilor de către camioanele de fier brut 17 de-a lungul căilor ferate cu ecartament larg 2 de la secția de amestecare la locul de muncă. Deșeurile sunt livrate deschizătoarelor de încărcături 13 de-a lungul căii 6 (aproximativ 20 % din deșeuri în vrac cu descărcare în buncărele 5, iar cea mai mare parte în cupe cu un volum de 50 m 3 plasate pe platforme în poziție longitudinală). Cuvele sunt ridicate și întoarse în poziție transversală de către macaraua 12 și așezate pe podeaua deschizătorului sau pe camionul pentru deșeuri 10. După încărcarea suplimentară a deșeurilor în palete din buncărurile 5 cu ajutorul macaralei magnetice 4, camionul pentru deșeuri transportă două palete de-a lungul căii de rulare transversale 14 până la spațiul de încărcare, unde sunt ridicate prin orificiul 3 din platforma de lucru de către mașina semi-portală 30 și transportate la convertoare.

La capătul întinderii convertorului, în zona de lucru, există o zonă de preparare a feroaliajelor. Sistemul de încărcare a materialelor în vrac are două fețe.

În spațiul E-Z, pe fiecare parte a convertorului există patru buncăre de consum 25, în care materialele sunt livrate de transportoare din departamentul de încărcare. Pentru fiecare dintre cele două buncăre de consum sunt instalate cântare de cântărire 26, de la care materialele sunt livrate convertoarelor (în intervalul G-D) prin intermediul benzii transportoare 27.

Oțelul este descărcat într-o cuvă montată pe o cuvă de oțel 20, care este transportată de-a lungul căii transversale 1 către OHSD. Zgârcitul este turnat în polonicele unui transportor de zgură autopropulsat 21, care se deplasează de sub convertor de-a lungul căii 1 până la rampa de zgură; aici, polonicele cu zgură sunt mutate de macaraua 18 pe transportorii de zgură neautopropulsate 22 și transportate la rampa de zgură de-a lungul căii 16. A-B — intervalul de încărcare a lingourilor, B-B — intervalul pentru zgură, B-G — intervalul de încărcare, D — G — intervalul de conversie.

Figura 3 — Clădirea principală a atelierului BOF de la oțelăria Novolipetsk

Atelier cu convertizoare de 350 t al uzinei metalurgice din Siberia de Vest (WSMK)

În atelier sunt instalate două convertoare. Principalele departamente de producție ale acestuia sunt următoarele: clădirea principală; departamentele de materiale magnetice, de revărsare a fontei brute și de zgură; departamentul de turnare cu departamentele corespunzătoare de decapare a lingourilor și de pregătire a turnătoriei. Spre deosebire de alte oțelării naționale, departamentul de turnare este situat într-o clădire separată. Clădirea principală (figura 4) cuprinde cinci spații: pregătirea lingourilor A-B, zgură B-B, încărcare B-G, convertor G-Z, energie G-I. Galeria convertorului conține aceleași echipamente ca în atelierul NLMZ, inclusiv tuyerele de oxigen 23 cu mașinile lor mobile, macaraua de 80 t 22 pentru lucrări de reparații; distanța dintre convertoarele 5 este de 48 de metri. Instalația de epurare a gazelor 25 este amplasată în spațiul de putere.

În culoarul de încărcare sunt instalate macarale de turnare 20 (400+100/20t) și mașini semi-portale 19 pentru încărcarea deșeurilor (2×130 tone). Platforma de lucru 3, cu o înălțime de 11,5 m, acoperă convertorul și o parte a culoarului de încărcare; șina de susținere 6 a mașinilor semi-portal este așezată pe aceasta. Platforma de lucru este conectată printr-un trepied 7 cu compartimentul de încărcare 10 al materialelor magnetice. Culoarul de zgură cu macarale 16 (180+50 tone) și culoarul de furnale cu macarale 15 (125+30 tone) au același scop și aceeași construcție ca în atelierul NLMZ; în culoarul de zgură există panouri de comandă ale convertorului 17.

Fonta brută lichidă este adusă în cazane de amestecare de 420 de tone de-a lungul șinelor 13 până la compartimentul 12, unde este turnată în cazane de 350 de tone ale camioanelor autopropulsate pentru fonta brută, care transportă cazanele de-a lungul șinelor cu ecartament larg 14 amplasate în șanțul 11 până la spațiul de încărcare din zona de funcționare a macaralelor de turnare 20. În departamentul de încărcare, deșeurile de oțel sunt încărcate cu macarale magnetice în cupe de 50 m 3. Două cupe sunt instalate de o macara specială pe camionul de fier vechi 9 amplasat pe trepiedul 7. Apoi, camionul de fier vechi, aflat pe șina cu ecartament larg 8 a trepiedului, transportă cupele la spațiul de încărcare din zona de acțiune a mașinii de stivuit semi-portal.

Oțelul, eliberat în cuva de turnare a oțelului 18, este transportat la secția de turnare pe șinele cu ecartament larg 1. De-a lungul acelorași șine, camionul autopropulsat de zgură 21 transportă cazmalele cu zgură în culoarul de zgură, de unde acestea sunt scoase de-a lungul șinelor 2.

Atelierul de conversie al uzinei siderurgice Azovstal

Principalele secții de producție ale atelierului proiectat pe baza instalării a trei convertizoare cu o capacitate de 400 de tone sunt (figura 5): clădirea principală, inclusiv bretelele de încărcare D-E, convertorul K-Z și cuptorul Z-I; adiacent clădirii principale (la distanța G-D, egală cu 9 m), blocul care include raftul pentru zgură B-G și două spații de încărcare B-B și A-B pentru materiale magnetice; compartimentul inferior al malaxorului; compartimentul de încărcare combinată pentru materiale în vrac și feroaliaje și SNRC.

Spațiul convertorului conține aceleași echipamente ca în atelierele descrise anterior, inclusiv tuyerele 23 cu utilaje pentru deplasarea acestora și macaraua de 80 t 24 pentru lucrări de reparații; sistemul de epurare a gazelor este similar cu cel prezentat în figura 5 și este în întregime situat în BOF. 5 și este amplasat în întregime în spațiul convertorului. Se aplică un sistem combinat de încărcare în vrac și feroaliaje cu transferul materialelor către convertoare din zona buncărurilor de curgere 25 prin punctele înclinate 22. Distanța dintre convertoarele 3 este de 36 m.