În prezent, principalele metode de producție a oțelului sunt convertizoarele cu oxigen, siderurgia electrică și siderurgia în câmp deschis. Aceste procedee reprezintă aproximativ 60 %, 20 % și, respectiv, 20 % din producția mondială totală de oțel. În ultimii ani, producția de oțel în cuptoare în aer liber a scăzut semnificativ în multe țări. Acest lucru se explică prin faptul că, în comparație cu topirea în convertizoare cu oxigen și în cuptoare cu arc electric de mare putere, procedeul în câmp deschis se caracterizează prin performanțe tehnice și economice mai scăzute, o poluare semnificativă a mediului, un nivel mai scăzut de mecanizare și condiții de muncă mai dificile. Combinatele siderurgice construite în ultimii ani sunt combinate cu convertoare de oxigen și combinate electrice. Pe lângă construcțiile noi, atelierele existente sunt reconstruite și reechipate.

Funcționarea atelierelor moderne nou construite și reconstruite se caracterizează prin utilizarea unor unități de producție a oțelului cu o capacitate unitară mare; intensificarea procesului de producție a oțelului, utilizarea predominantă a turnării continue a oțelului; un nivel ridicat de mecanizare a proceselor de producție; automatizarea gestionării atelierelor și separarea proceselor și secțiunilor de producție; utilizarea unor dispozitive de captare și curățare care previn poluarea mediului. În ultimii ani, s-a extins utilizarea diferitelor metode de tratare și rafinare a oțelului lichid în afara cuptorului. Unitățile siderurgice sunt utilizate din ce în ce mai mult numai pentru a topi metalul, încălzirea acestuia la temperatura necesară și oxidarea carbonului din metal până la limitele specificate, aducând în același timp compoziția metalului la compoziția specificată a altor elemente, dezoxidarea și rafinarea de impuritățile dăunătoare sunt transferate în cuvă.

Conținut

- Compoziția atelierului siderurgic

- Amplasarea atelierului de producție a oțelului

- Schema fluxurilor de marfă ale complexului siderurgic electric

- Unificarea unităților de topire și caracteristicile specifice ale dispunerii lor

- Selectarea metodei de amplasare a cuptoarelor siderurgice cu arc în atelier

- Tratarea în afara cuptorului a oțelului lichid

Compoziția atelierului siderurgic

Un atelier siderurgic este un complex interconectat și dotat cu diverse echipamente complexe de clădiri și structuri, în care materialele de încărcare inițială sunt stocate, alimentate și încărcate în cuptor, topirea și turnarea oțelului, îndepărtarea produselor de topire și pregătirea echipamentelor pentru a asigura performanța acestor procese tehnologice. Atelierul este subdivizat într-o serie de secții principale de producție și secții auxiliare, situate fie în clădiri separate, fie reprezentând deschideri sau secțiuni separate ale clădirii principale a atelierului. Magazinul poate include următoarele departamente principale de producție: clădirea principală, în care se realizează topirea și turnarea frecventă a oțelului, departamentele de încărcare pentru materiale magnetice și nemagnetice, departamentul sau secția (secția) de amestecare a fontei debordante, departamentul de turnare continuă (ONRS), secția sau departamentul de tratare în afara cuptorului a oțelului lichid, pregătirea și repararea lingourilor de turnare a oțelului și a lingourilor intermediare, departamentul de stripare a lingourilor (stripper), pregătirea garniturilor; departamente și secții auxiliare În plus, este prevăzut un centru administrativ separat pentru fiecare atelier.

Componența unui atelier siderurgic, numărul și tipul departamentelor și clădirilor sale depind de tipul procesului de producție a oțelului, de metoda de turnare a oțelului adoptată și de faptul dacă departamentele sunt interconectate între ele sau nu. Atunci când se selectează numărul de departamente și clădiri, se ia în considerare faptul că atelierul ar trebui să fie proiectat în conformitate cu principiul producției în flux, aducând operațiunile și elementele individuale ale procesului tehnologic în departamente specializate, în care, datorită efectuării unor lucrări similare, se asigură o productivitate ridicată a muncii. De asemenea, se ia în considerare faptul că amplasarea departamentelor specializate în clădiri separate oferă condiții de lucru îmbunătățite datorită absenței în multe departamente a pericolelor asociate cu prezența metalului lichid și cu funcționarea unităților de topire, precum și în legătură cu îmbunătățirea aerisirii clădirilor separate.

În această configurație, suprafața ocupată de atelier crește semnificativ odată cu creșterea numărului de clădiri independente și, în special, odată cu utilizarea transportului feroviar pentru a le conecta.

Amplasarea atelierului de producție a oțelului

Principalele ateliere de producție sunt amplasate pe teritoriul oțelăriei, ținând cont de direcția „rozei vânturilor”. Pentru a reduce poluarea aerului deasupra uzinei, atelierele care emit cea mai mare cantitate de praf și gaze nocive sunt amplasate pe partea de sub vânt. În direcția vânturilor dominante, sunt amplasate mai întâi atelierele de laminare, urmate de atelierele de oțelărie și apoi de atelierul de furnaluri înalte.

De asemenea, atelierul de producție a oțelului este amplasat ținând cont de direcția principală a rutelor de transport ale uzinei. La majoritatea uzinelor, livrarea materiilor prime către atelierele principale și curățarea producției se realizează prin transport feroviar, iar căile de rulare din jurul uzinei sunt amenajate în principal într-o singură direcție. Amplasarea atelierului și a șinelor acestuia trebuie să creeze interferențe minime cu fluxurile generale de transport. De obicei, clădirile principale ale atelierelor de producție a oțelului în cuptoare deschise și electrice sunt amplasate de-a lungul direcției căilor ferate principale. Clădirile principale ale atelierelor BOF, datorită lungimii lor relativ mici, pot fi amplasate în direcția transversală.

Schema fluxurilor de marfă ale complexului siderurgic electric

Funcționarea neîntreruptă a unităților de producție a oțelului și a atelierului în ansamblu este posibilă numai în cazul livrării și încărcării la timp a materialelor de încărcare în cuptoare și al îndepărtării produselor de topire. Prin urmare, organizarea rațională a fluxurilor de mărfuri și a transportului este de o importanță capitală în proiectarea atelierului. Sistemul de fluxuri de marfă și de transport între magazine trebuie să asigure

- transportul unui număr mare de încărcături diferite în funcție de proprietățile lor (metal lichid și zgură, materiale în vrac, lingouri, feroaliaje etc.)

- un volum mare de transporturi (de exemplu, până la 20000 de tone de fontă lichidă pe zi trebuie livrate către un atelier modern de conversie);

- livrarea materialelor la furnale și scoaterea lor din furnale în porțiuni, la ore strict specificate;

- cântărirea exactă a materialelor transportate;

- transportul materialelor pe cea mai scurtă rută posibilă;

- livrarea materialelor în modul cel mai convenabil în conformitate cu cerințele tehnologice și combinarea optimă a livrării cu sistemele de încărcare a materialelor în cuptoare;

- mecanizarea completă și eliminarea muncii manuale și, acolo unde este posibil, automatizarea transportului.

În legătură cu aceste cerințe, sistemul de organizare a fluxurilor de mărfuri și a transportului trebuie să prevadă: organizarea fluxurilor independente de mărfuri din materiale de bază; excluderea traversării căilor de transport de podea; utilizarea unor tipuri speciale de transport împreună cu vehicule de uz general (cărucioare de fier brut, camioane de zgură, cărucioare cu ecartament larg pentru transportul culelor sau coșurilor de deșeuri etc.).

Alegerea tipului de transport se face ținând seama de tipul de marfă transportată, de volumul transportului și de particularitățile anumitor tipuri de transport. Pentru magazinele noi se recomandă utilizarea transportului auto și pe bandă rulantă.

În interiorul clădirilor de producție, organizarea rațională a fluxurilor de mărfuri este asigurată de o combinație de transport la sol (feroviar și, mai rar, autovehicule), transport pe bandă rulantă și funcționarea podurilor rulante, care fac posibilă deplasarea mărfurilor în orice direcție și independent de transportul la sol. Podurile rulante joacă un rol foarte important în asigurarea bunei funcționări a multor departamente din oțelării. Cu ajutorul macaralelor se efectuează turnarea fontei brute, încărcarea deșeurilor, transportul cazanelor de oțel și zgură, reparații și multe alte lucrări. Până de curând, în oțelăriile naționale se foloseau macarale relativ lente, cu o capacitate de încărcare mare (de 100 de tone și mai mult), a căror viteză de deplasare a palanului principal cu o traversă era de 2-3 m/min. În atelierele noi — instalarea de macarale grele, a căror funcționare se caracterizează prin următoarele viteze, m/min: ridicarea și coborârea crucii 10; mișcarea căruciorului 20-45 și a podului 50-80.

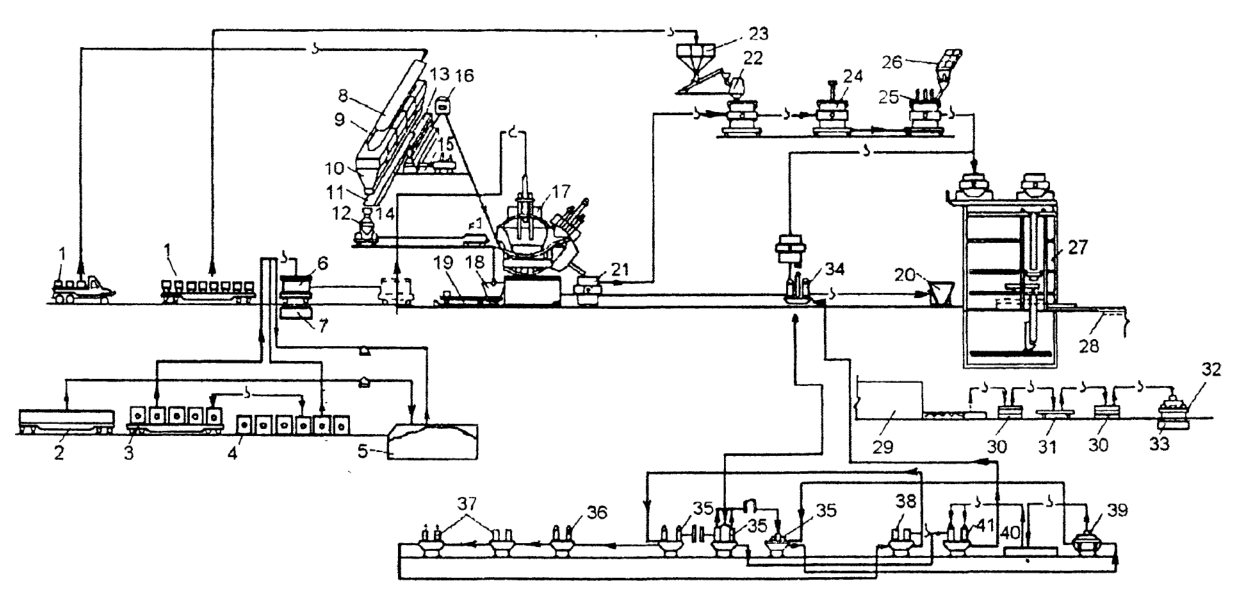

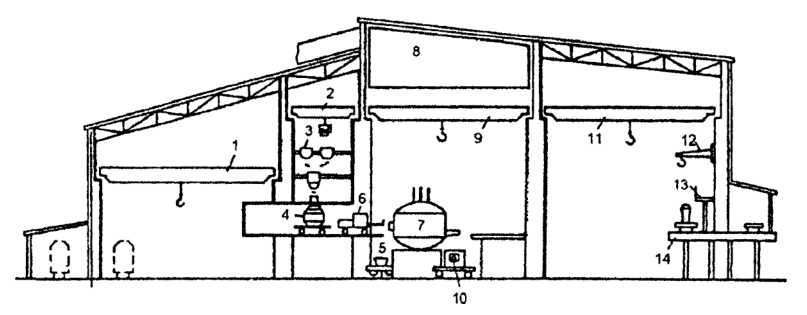

Înainte de a trece la elaborarea masterplanului, proiectanții trebuie să adopte o schemă a fluxurilor de marfă pentru complexul de oțelărie electrică. De exemplu, să prezentăm schema cea mai generală a fluxurilor de marfă ale ESPPP cu alimentare combinată de materii prime și turnare mixtă de oțel (Fig.6.5). Pentru a asigura funcționarea ESPPP, este necesar să se asigure aprovizionarea cu deșeuri metalice, materiale în vrac, topirea oțelului, tratarea oțelului în afara cuptorului, pregătirea butoaielor și a compozițiilor pentru recepția oțelului, turnarea oțelului, controlul și transferul eboșelor (lingourilor) pentru tratarea sub presiune la produse finite.

Furnalul este aprovizionat cu materiale în vrac (feroaliaje, materiale de aliere, de formare a zgurii și de încărcare) de către un departament centralizat de pregătire a materialelor. Toate materialele sunt livrate la atelier în containere cu autodescărcare prin transport feroviar (1) sau prin transport pe bandă rulantă de la depozitul centralizat de depozitare și pregătire a materialelor și apoi sunt distribuite cu ajutorul benzilor rulante (8, 9, 11, 13), buncărurilor (10, 14, 23, 26), mașinilor de stivuire (12, 15) către cuptorul de calcinare (16), cuptorul siderurgic cu arc (17), către vidanjă (22) și către cuptorul de lingă (25) în funcție de tipul de material. Deșeurile metalice sunt livrate în zona de încărcare a ESPPP pe platforme feroviare în vrac sau în containere cu autodescărcare (3). Deșeurile în vrac sunt reîncărcate cu ajutorul unei macarale magnetice în buncărele din groapă (5) și apoi în coșuri de stivuire (6) Containerele sunt fie așezate pe o platformă de containere (4), fie descărcate imediat în coșuri de stivuire, care sunt cântărite pe cântarele de pe platformă (7) și transferate în spațiul cuptorului cu ajutorul unor cărucioare de transport. Apoi, coșurile sunt aduse la cuptoare (17) cu ajutorul unei macarale de încărcare, descărcate și readuse la căruciorul de transfer. Topirea se realizează în cuptorul siderurgic cu arc (17). Zgură generată în timpul procesului este turnată într-o cuvă de zgură (18), care este transferată cu ajutorul unui cărucior autopropulsat (19) la intervalul de turnare, instalată pe un camion de zgură (20) cu ajutorul unei macarale de turnare și transferată la un depozit de zgură sau la un atelier de prelucrare a zgurii.

Oțelul primit în BSP este eliberat în cazanul de oțel (21) și este supus unui tratament în afara cuptorului la unitățile (22, 24, 25) din intervalul de distribuție. Ulterior, cazanul cu metal este transferat pentru turnare la turnătorie (27) sau la garnituri (34). Cu toate acestea, înainte de turnarea oțelului în butoaie, se efectuează pregătirea extensiilor profitabile (39, 40), se fixează cazanul și se transferă în spațiul de turnare (38, 41). După turnarea oțelului în butoaie, compoziția este introdusă în secțiunea de decapare, unde lingourile sunt eliberate din butoaie (35). În continuare, butoaiele sunt introduse în secțiunea de curățare și lubrifiere și apoi sunt introduse prin intermediul unor platforme în secțiunea de pregătire a compoziției. Lingourile sunt direcționate în continuare către puțurile de încălzire ale atelierelor de laminare. Bancnotele primite la CCM sunt transportate de un transportor cu role (28) la cuptoarele de încălzire cu grinzi de mers (29) pentru tratament termic. Bancnotele tratate termic sunt curățate mecanic (31), dacă este necesar, sau trimise la rafturile de depozitare a bancnotelor.

Taloanele pregătite de platformele feroviare (32) după cântărire pe cântarele de platformă (33) sunt transferate în puțurile de încălzire (36) ale atelierelor de laminare Produsele finite ulterioare, care au trecut controlul tehnic pentru conformitatea cu standardele, sunt prevăzute cu un certificat de calitate și trimise la depozitul de produse finite pentru expediere către client.

O soluție favorabilă a schemei fluxurilor de marfă ale complexului siderurgic electric a fost găsită în proiectarea uzinei metalurgice daneze (fig. 6.6). Alimentarea cu toate materialele de intrare, precum și evacuarea produselor sunt asigurate de două fluxuri paralele. Resturile metalice sunt pregătite în zone speciale de răzuire (1) și sunt alimentate prin două fluxuri paralele de către camioanele de fier vechi către capetele întinderii cuptoarelor din complexul siderurgic electric (6). Toate materialele în vrac provin de la secția centrală de pregătire și sunt transportate prin benzi transportoare (2) către buncărele de stocare zilnică ale complexului de topire a oțelului electric. Materialele auxiliare (materiale refractare, unități de înlocuire) sunt aprovizionate de la depozitele centrale prin transport rutier (3) din partea deschiderii turnătoriei. Zgură este evacuată din atelier cu camioane de zgură (4) spre departamentul de pregătire a încărcăturii de sub galeriile de transport. Oțelul turnat la CCM este trimis sub formă de lingouri pentru prelucrare ulterioară către atelierele respective prin două fluxuri paralele (5).

Unificarea unităților de topire și caracteristicile specifice ale dispunerii lor

În proiectele combinatelor siderurgice naționale este obligatorie utilizarea unităților de topire, a căror capacitate și dimensiuni principale corespund gamei standard aprobate. Utilizarea unităților de topire cu capacități standard permite standardizarea echipamentelor de ridicare, transport și tehnologice ale atelierului; elimină necesitatea de a reproiecta aceste echipamente, ceea ce reduce timpul și costurile de proiectare și construcție.

Pot fi observate două particularități ale aranjamentului unităților de producție a oțelului, comune oricărui atelier de producție a oțelului. Una dintre ele este că furnalele și convertoarele sunt amplasate în clădirea principală a atelierului pe un singur rând. Acest lucru corespunde principiului producției în flux, făcând posibilă crearea unui sistem de transport comun pentru toate furnalele pentru aprovizionarea cu materiale de încărcare și îndepărtarea produselor de topire. A doua caracteristică comună este că furnalele și convertoarele sunt amplasate la o anumită înălțime, astfel încât oțelul și zgura să poată fi descărcate în cuvele aflate la nivelul podelei atelierului și să fie posibilă deplasarea cărucioarelor cu cuve de zgură sub furnale pentru a îndepărta zgura. În unele ateliere mai vechi, cuptoarele au fost instalate la nivelul podelei atelierului, ceea ce a impus construirea unor șanțuri adânci sau a unor gropi pentru santine sub cuptoare; aceste gropi îngreunează întreținerea cuptoarelor și curățarea lor de zgură și de scurgerile de metal și de materiale. La amplasarea superioară a cuptoarelor și convertoarelor, pentru confortul întreținerii acestora în atelier, se construiește o platformă de lucru la o înălțime de 6 până la 12 m de la podeaua atelierului.

Selectarea metodei de amplasare a cuptoarelor siderurgice cu arc în atelier

Amplasarea cuptoarelor după înălțimea și lățimea clădirii atelierului depinde de scopul funcțional al atelierului și de tehnologia de topire aplicată.

Dispunerea cuptoarelor cu arc în funcție de înălțime

În ceea ce privește înălțimea, există două moduri de amplasare a cuptoarelor electrice: — la nivelul podelei; — la nivelul platformei de lucru.

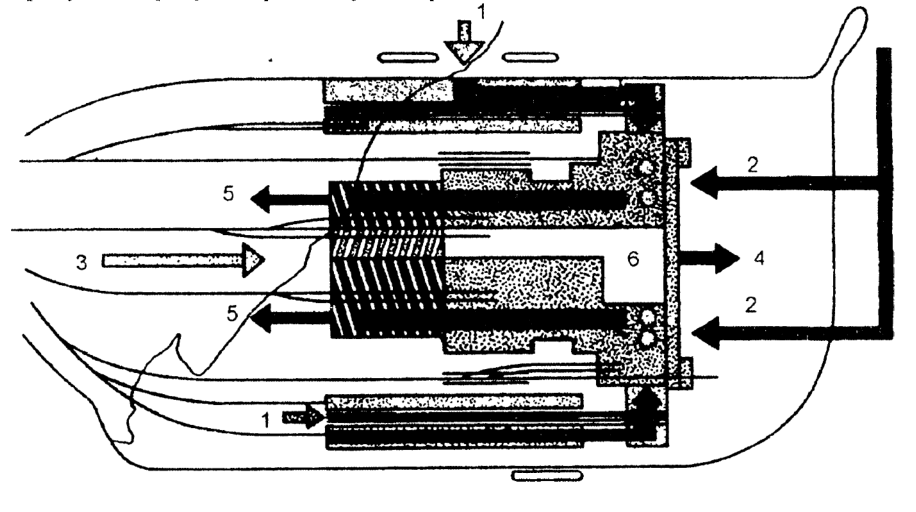

Cuptoarele cu o capacitate de până la 12 tone din turnătorii sunt de obicei amplasate la nivelul podelei atelierului. Cu toate acestea, în străinătate, la unele uzine metalurgice, la nivelul podelei atelierului este amplasat și la nivelul platformei de lucru BSP de capacitate mare (fig. 16.1). În turnătorii, cuptoarele sunt instalate cel mai adesea de-a lungul intervalului cuptorului pe o singură linie, în perechi, cu tobogane de scurgere într-o singură groapă pentru a forma o zonă de lucru comună pentru două cuptoare. În ESPC, furnalele sunt, de asemenea, instalate pe un rând, dar jgheabul de scurgere este îndreptat spre culoarul comun de turnare. Dispunerea cuptoarelor la nivelul podelei atelierului asigură o înălțime mai mică a clădirii. Cu toate acestea, astfel de scheme de dispunere a cuptoarelor complică evacuarea metalului și a zgurii, necesită un număr mare de macarale de turnare și nu permit utilizarea cărucioarelor de oțel și zgură pentru a primi metalul și zgura și a le transfera către următorul proces tehnologic.

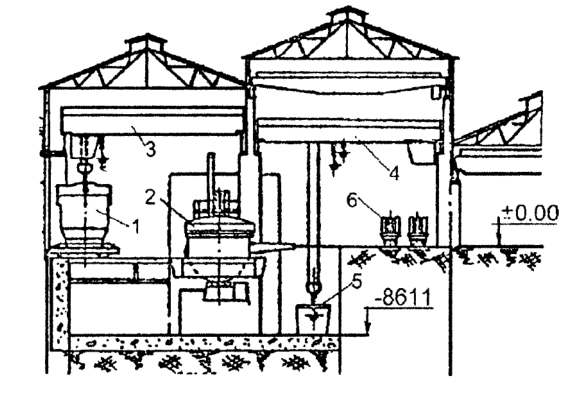

Cuptoarele de capacitate medie și mare sunt amplasate în zona de lucru deasupra podelei atelierului, la un nivel de 4 — 8,5 m, în funcție de capacitatea cuptorului, cu jgheaburi de evacuare spre galeria de turnare sau de distribuție (Fig.16.2). De cele mai multe ori, cuptoarele sunt dispuse în perechi, cu instalarea unei camere de transformare pentru două cuptoare, separate de un perete despărțitor. Între cele două perechi de cuptoare există o platformă tehnologică pentru executarea lucrărilor, precum și o deschidere în tavanul interpodea la nivelul platformei de lucru pentru ridicarea prin aceasta a găleților de fier vechi.

Dispunerea BSP pe lățimea atelierului

În ESPPP specializate, cuptoarele erau amplasate în mod tradițional la limita dintre deschiderile de turnare și cele de furnal, atunci când oțelul era descărcat într-o lingură suspendată pe un cârlig de macara (Fig.16.2). Atunci când oțelul este deversat într-o cuvă montată pe un cazan de oțel, cuptoarele electrice pot fi instalate în interiorul travei cuptorului, plasând trava buncărului între trava cuptorului și trava de încărcare (Fig. 16.3).

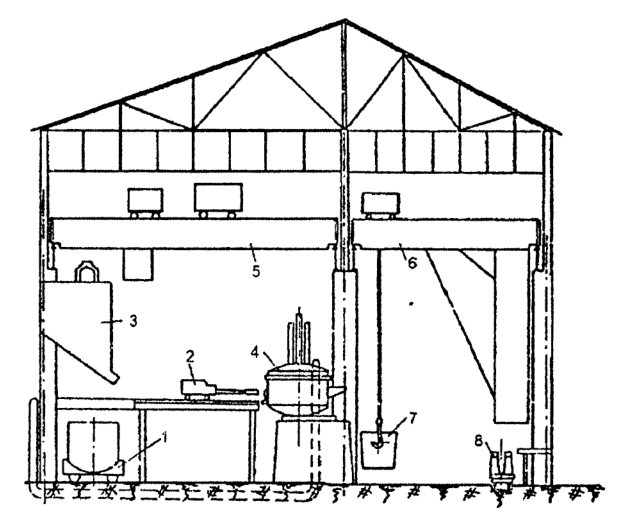

În atelierele noi cu carcasă izolatoare de zgomot și praf, cuptoarele sunt amplasate în mijlocul travei, iar trava buncăr este plasată între trava cuptorului și trava de distribuție, unde se realizează tratarea oțelului în afara cuptorului.

Tratarea în afara cuptorului a oțelului lichid

În oțelăriile moderne sunt utilizate pe scară largă diferite metode de tratare și rafinare a metalului lichid după ieșirea acestuia din cuptor: purjarea cu gaze neutre și materiale pulverulente, vidarea, deoxidarea și aducerea la compoziția și temperatura necesare, tratarea cu zgură sintetică și o serie de metode combinate de tratare. Aplicarea acestor metode nu introduce schimbări fundamentale în configurația atelierului, dar necesită dezvoltări corespunzătoare ale proiectării. În acest caz, este necesar: să se aleagă metoda de tratare în afara cuptorului și proiectarea optimă a unităților sau standurilor corespunzătoare, precum și numărul acestora; să se aleagă metoda optimă de amplasare a acestora; zone suplimentare pentru amplasarea acestora și crearea de zone de reparații pentru echipamentele relevante, ținând seama de complicarea fluxurilor de marfă asociate cu transportul lingourilor către unități; să se ia în considerare creșterea sarcinii macaralelor, care sunt cel mai adesea utilizate pentru transportul lingourilor; să se dezvolte un sistem de aprovizionare cu feroaliaje a unităților și standurilor.

Metoda de tratare în afara cuptorului este selectată ținând seama de gama de oțeluri care urmează să fie topite și de cerințele privind calitatea acestora. Proiectarea unităților de tratare în afara cuptorului nu este încă stabilită, apar multe varietăți noi, ceea ce necesită o generalizare aprofundată și o evaluare a experienței în funcționarea acestora. Nu există încă o variantă general acceptată de dispunere a unităților de tratare în afara cuptorului în atelier. Acestea sunt amplasate în vanele de turnare și în vanele de transfer al lingourilor către CCM, în vanele specializate ale clădirii atelierului principal din OHSU etc.