Principala diferență dintre un cuptor cu gaz și un cuptor cu cocserie este următoarea. În cuptorul cu gaz nu există grătar pentru cocs, zona de încălzire a încărcăturii are dimensiuni limitate, iar zona de topire are o înălțime constantă deasupra arzătoarelor cu gaz. Zona de topire depinde de designul cuptorului și poate fi formată din cornișe răcite cu apă, un cofferdam răcit cu apă în puț sau un sabot de cocs inert.

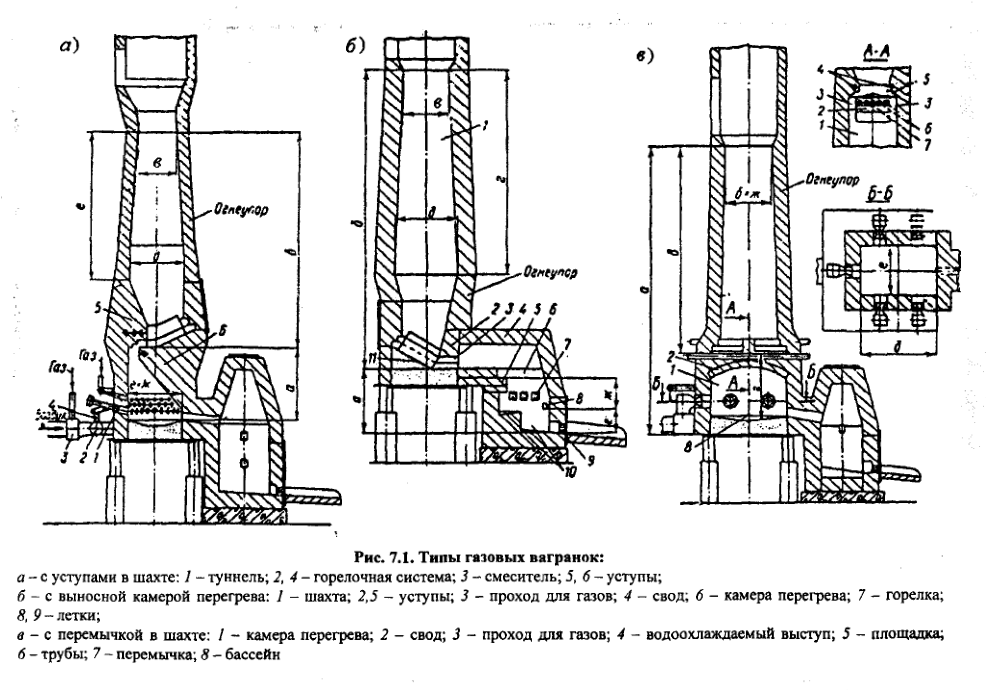

Trei tipuri de cuptoare alimentate cu gaz sunt cele mai eficiente: cu cornișe într-un puț vertical, cu o cameră de supraîncălzire la distanță, cu un lintel în puț și un pasaj dublu pentru gaz.

Primul tip (fig. 7.1, a) este un cuptor cu ax cu o bancă de porci. În puțul cuptorului cu puț sunt dispuse două cornișe: cea inferioară 6 — pentru a susține coloana de încărcătură, iar cea superioară 5 — pentru a împiedica căderea încărcăturii în partea inferioară a puțului. În zona superioară încărcătura este topită, iar în zona inferioară, numită cameră de supraîncălzire, metalul este supraîncălzit. Ambele cornișe sunt răcite cu apă. În partea inferioară a camerei de supraîncălzire, pe fundul acesteia, este realizată o adâncitură, care se umple cu metal lichid în timpul topirii, rezultând formarea unui bazin. În căptușeala de deasupra bazinului, un număr mare de tuneluri de ardere 1 sunt amplasate uniform în jurul perimetrului arborelui. Tunelurile sunt tuburi refractare care sunt puse pe duzele arzătorului. Duzele sunt fixate rigid pe carcasă și sunt dispuse în unul sau două rânduri. Numărul de duze (și, în consecință, de tuneluri) este selectat pentru a asigura capacitatea necesară a cuptorului. Duzele sunt alimentate cu amestecul gaz-aer preparat în mixerele 3 ale sistemelor de arzătoare 2 și 4. Deasupra tunelurilor arzătoarelor din camera de supraîncălzire se află duze cu tuneluri de alimentare cu gaz pentru iluminarea produselor de ardere cu funingine de carbon formată ca urmare a descompunerii termice a gazului, care este, de asemenea, necesară pentru a reduce oxidarea elementelor metalice de către produsele de ardere.

Înainte de începerea topirii, căptușeala din camera de supraîncălzire este încălzită până la 1600 °C datorită arderii gazelor în sistemul de arzătoare, apoi gazul este furnizat prin rândul superior de duze pentru a ilumina produsele de ardere. După ajustarea completă a temperaturii și a compoziției atmosferei cuptorului, încărcătura este încărcată în puțul cuptorului. Gazele fierbinți, trecând între pervazuri în puț, topesc metalul, care, sub formă de picături și jeturi, curge din partea inferioară a pervazului inferior în bazin. Bazinul de la baza camerei de supraîncălzire este umplut cu metal, zgura cade și ea în bazin, dar de-a lungul suprafeței metalul intră continuu în purcel. Picăturile și jeturile de metal, care cad sub formă de „ploaie” de pe pervaz în bazin, stropesc metalul de acolo. Un număr mare de rachete de semnalizare sunt îndreptate spre suprafața de „fierbere” a metalului, creând un strat continuu de gaze fierbinți deasupra suprafeței bazinului, ceea ce asigură supraîncălzirea ridicată a metalului. Metalul supraîncălzit din bazin este alimentat continuu în pușculiță, de unde este retras în funcție de necesități.

Al doilea tip de furnale pe gaz (fig. 7.1, b) se caracterizează printr-o cameră de supraîncălzire la distanță. Cuptorul are un arbore 1 și o cameră de supraîncălzire 6 deplasată în raport cu axa arborelui, care servește, de asemenea, ca bancă pentru metalul lichid. Partea inferioară 11 a arborelui este înclinată spre camera de supraîncălzire. În locul de articulare cu camera de supraîncălzire există o margine superioară 2. Pragul inferior 5 este realizat în camera de supraîncălzire din partea laterală a arborelui. În partea inferioară a camerei de supraîncălzire, pereții și fundul acesteia formează o baie 10 pentru metal lichid. Arzătoarele 7 cu duze și tuneluri scurte sunt amplasate deasupra băii. Tunelurile arzătoarelor sunt realizate din zidărie refractară. Camera de supraîncălzire este acoperită cu o boltă 4, care formează un pasaj 3 pentru gaze între camera de supraîncălzire și arbore. Există un ventil 9 pentru evacuarea metalelor și un ventil 8 pentru zgură. În ciuda diferenței de construcție, principiul de funcționare al acestui cuptor este, în principiu, același cu cel al cuptorului cu puț, dar această construcție este mai accesibilă pentru întreținere și reparații.

Al treilea tip de construcție este un cuptor cu gaz cu un lintel în arbore și un pasaj dublu pentru gaze (Fig. 7.1, c). Este un cuptor cu ax (cu sau fără puț), care asigură un flux invers de gaze și metal. În puț este realizat lintelul 7 răcit cu apă, care formează pe ambele părți între pereții puțului pasaje 3 pentru gaze. Deasupra lintelului 7, deasupra locului său 5, arborele are proeminențe 4 de căptușeală răcite cu apă, care împiedică pătrunderea încărcăturii solide în camera de supraîncălzire 1. Sub conductele 6 de răcire cu apă ale lintelului este realizată bolta 2 din materiale foarte refractare. Camera de supraîncălzire 1 are pe fundul său un bazin 8, care servește la supraîncălzirea metalului lichid. Deasupra bazinului, în jurul perimetrului camerei de supraîncălzire, sunt amplasate arzătoare pentru arderea gazelor. Gazele fierbinți generate de arderea hidrocarburilor în camera de supraîncălzire curg prin pasajele de pe ambele părți ale liniei în arbore și topesc încărcătura metalică. Metalul lichid curge sub formă de picături și jeturi de pe platformele lintelului și, intrând în contact cu gazele fierbinți și cu căptușeala, se supraîncălzește. Supraîncălzirea suplimentară a metalului are loc în bazinul de pe fundul camerei de supraîncălzire, unde, în zona de temperatură ridicată a cuptorului, are loc o stropire intensă a metalului. Pe măsură ce metalul lichid este recepționat și acumulat, acesta este evacuat într-o pușculiță sau într-o cuvă prin intermediul unui zbor de tranziție sau al unui separator de zgură.

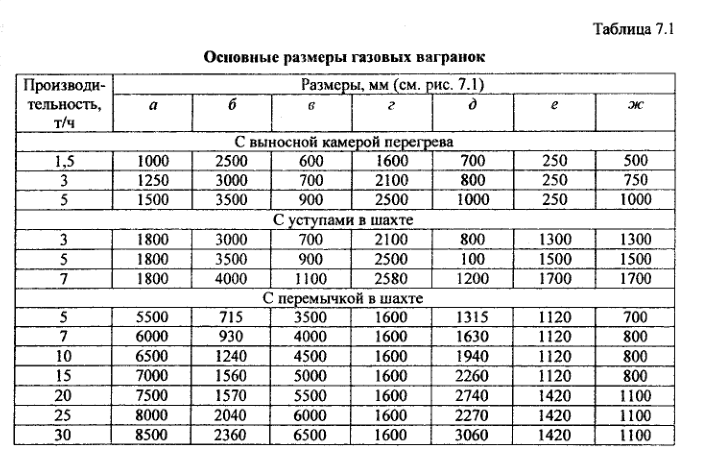

Pe baza parametrilor de proiectare și a intensității minime posibile a forței de muncă pentru repararea căptușelii, s-a stabilit experimental că furnalele cu cuptor pe gaz cu productivitate de la 1,5 la 5 t/h sunt proiectate rațional cu o cameră de supraîncălzire la distanță (Fig. 7.1, a). Cuptoarele cu pervaz de arbore sunt proiectate pentru productivitate de la 3 la 7 t/h (Fig. 7.1, b). O gamă largă de productivitate este obținută în arborele cu linteu și în arborele cu pasaj dublu pentru gaze (Fig. 7.1, c). Dimensiunile corespunzătoare ale puțurilor cuptorului sunt prezentate în tabelul 7.1.

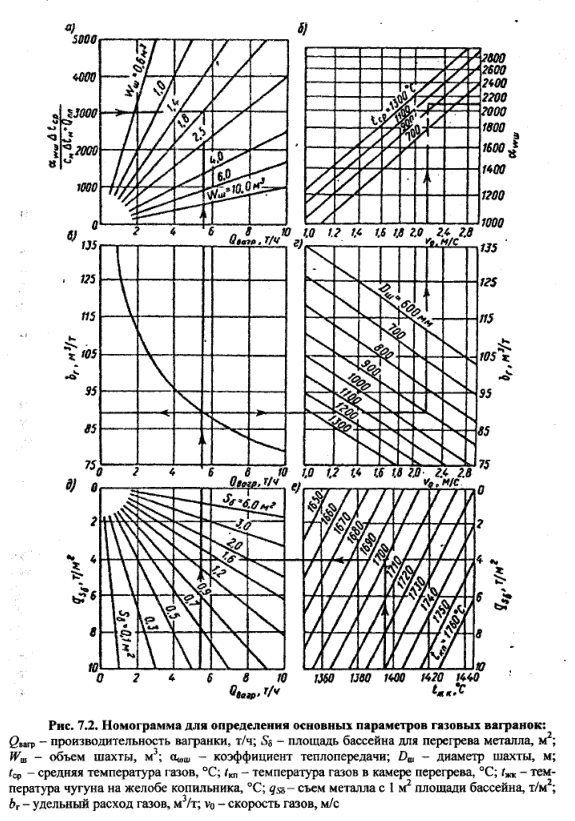

Pentru a determina suprafața bazinului pentru supraîncălzirea metalului și volumul puțului, adică dimensiunile acestuia în funcție de condițiile termice din cuptorul cu gaz, a fost elaborată o nomogramă (fig. 7.2), care include șase secțiuni (pătrate), fiecare dintre acestea interrelaționând trei parametri. În pătratul e al nomogramei este prezentată dependența temperaturii metalului de temperatura gazelor și de îndepărtarea metalului de pe 1 m 2 din suprafața bazinului: odată cu creșterea îndepărtării metalului cu 1 t/m 2, temperatura fierului crește cu 5 °C, iar modificarea temperaturii gazelor din camera de supraîncălzire determină aproximativ aceeași modificare a temperaturii metalului (adică temperatura gazelor conform termocuplului situat la o înălțime de 100-200 mm de la suprafața bazinului). La arderea gazelor într-un cuptor, a cărui proiectare prevede o solicitare termică (3,5-4,7)10 6 W/m 3 și un coeficient pirometric ηpyre=0,85, așa cum are loc în cuptorul cu etaj, temperatura gazului depinde numai de valoarea temperaturii teoretice de ardere, care, la rândul său, depinde de compoziția gazului utilizat și de aplicarea oricăror metode de intensificare a procesului, de exemplu, încălzirea aerului sau îmbogățirea cu oxigen (se presupune că arderea gazului se realizează la valorile optime ale lui a și ale vitezei de ieșire a amestecului gaz-aer din duza arzătorului).

În pătratul b este dată dependența suprafeței bazinului de supraîncălzire a metalului Sp și îndepărtarea metalului de la 1 m 3 din suprafața bazinului de productivitatea orară a cuptorului.

Pătratele c și d ale nomogramei pun în relație productivitatea cuptorului cu gaz și debitul specific de gaz cu viteza gazelor în arbore la un anumit diametru.

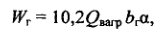

Piața d de pe axa absciselor are o scară logaritmică a vitezei gazelor în funcție de secțiunea transversală liberă a arborelui la 0 °C (v0, m/s), care este determinată pe baza faptului că 1 m 3 de gaz la ardere cu α = 1 dă 11,3 m 3 de produse de ardere. Se presupune că pierderea de gaze prin coșul de zgură este de 10 %, iar cantitatea de produse de ardere care trece prin puț va fi, prin urmare, egală cu (m 3 /h)

unde Q puț — productivitatea cuptorului, t/h;

bг — debitul specific de gaze, m 3 /t.

La împărțirea Wг cu aria secțiunii transversale a arborelui se obține valoarea v0.

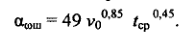

Pătratul b este utilizat pentru a determina coeficientul de transfer termic αωш[kcal/(m 3-h-°C)] în funcție de vо și temperatura medie a gazelor din mină tср. Relația dintre aceste trei mărimi este definită de ecuația

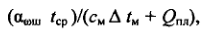

Pătratul a este utilizat pentru a determina volumul puțului Wш în funcție de productivitatea furnalului și de parametrul

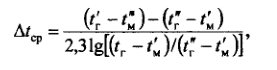

unde Δtср— capul mediu de temperatură, adică diferența medie de temperatură dintre gaz și metal în arbore; cм — capacitatea termică a fontei; Δtм = tм — t’м adică diferența dintre temperatura metalului care părăsește zona de topire și temperatura încărcăturii încărcate în arbore:

unde t’г și t”г — temperatura gazului la intrarea în mină și la ieșirea din mină, ° C).

În funcție de volumul puțului încărcat cu materiale de încărcare, se pot afla dimensiunile acestuia. În acest caz, forma secțiunilor orizontale și profilul arborelui sunt selectate pe baza condițiilor dinamice optime ale gazului.