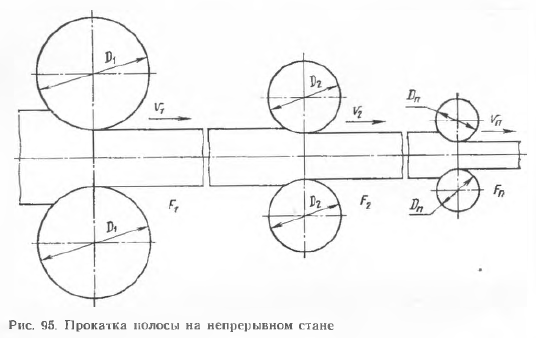

În laminarea continuă, banda se află simultan în mai multe standuri (Fig. 95). O astfel de laminare poate fi efectuată numai dacă volumele secunde ale metalului laminat sunt menținute constante. În caz de abatere de la acest principiu, metalul se acumulează între standuri (se formează o buclă în continuă creștere) sau apare tensiunea benzii, ceea ce duce la deformarea dimensiunilor profilului și la apariția unor tensiuni suplimentare în detaliile standurilor de lucru.

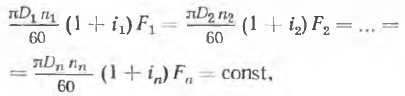

Matematic, constanța volumelor secunde este exprimată prin ecuația

unde v este viteza de ieșire a benzii din cilindri; F este aria secțiunii transversale.

Substituind în loc de v valoarea sa prin D și n ținând seama de avansul i, se obține

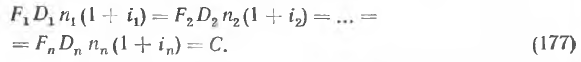

sau după reducerea cu o valoare constantă π/60

Produsul FDn(1+ i ) se numește constantă continuă de laminare sau constantă de calibrare. Respectarea precisă a constantei de calibrare asigură o laminare fără tensiune și fără bucle.

În practică, o astfel de laminare nu este de obicei posibilă, deoarece condițiile de deformare se modifică continuu (temperatura benzii, coeficientul de frecare, distanța dintre role și alți factori care afectează i și F ). În cazurile în care acest lucru este necesar și posibil, laminarea se efectuează cu o mică formare de bucle, menținând dimensiunea buclei aproximativ constantă prin controlul continuu al vitezei cilindrului sau prin alte mijloace. La laminarea profilelor care nu permit formarea de bucle, precum și la laminarea pe laminoare care nu dispun de reglarea vitezei de rotație a cilindrilor, trebuie să se suporte o anumită tensiune a benzii între standuri, care tinde să fie minimă.

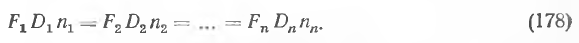

Autorii unor manuale de calibrare recomandă creșterea ușoară a constantei de calibrare în cursul laminării, asigurând tensiunea prin nepotrivirea vitezelor benzii și a cilindrilor. Cu toate acestea, același rezultat poate fi obținut mult mai ușor, fără a complica calculele, dacă se consideră că valoarea avansului crește pe măsură ce grosimea benzii scade. Considerând in puțin mai mare decât i1și (de obicei, această diferență este foarte nesemnificativă), să folosim creșterea vitezei de ieșire din bandă datorată creșterii avansului pentru a crea tensiune între standuri. Atunci ecuația (177) va lua forma

Egalitatea obținută (178) poate fi utilizată în toate cazurile, cu excepția celor în care avansul este semnificativ (de exemplu, la laminarea benzilor subțiri, avansul atinge 5-10 %).

În funcție de construcția laminorului, respectarea constantei se realizează în moduri diferite. În laminoarele cu un dispozitiv de acționare individual pentru fiecare stand, respectarea egalității (178) nu este de obicei dificilă și poate fi obținută prin ajustarea vitezei cilindrilor în timpul procesului de configurare a laminorului. Situația este mai complicată în cazul laminoarelor cu acționare în grup a standurilor, unde viteza de rotație a cilindrilor pentru fiecare stand este determinată de rapoartele cutiei de viteze, care nu pot fi modificate. În acest caz, sarcina de a respecta egalitatea (178) revine în întregime calibratorului, ceea ce creează anumite dificultăți la calcularea calibrării pentru laminoarele continue.

Există două cazuri fundamental diferite de calibrare a morilor continue cu acționare pe stand de grup. În primul caz, calibrarea este concepută pentru o moară în construcție. Raporturile de transmisie ale cutiei de viteze de antrenare nu au fost încă determinate și pot fi efectuate în funcție de rezultatele obținute din calcul. Calibrarea în astfel de condiții se realizează utilizând metoda convențională. După calcularea dimensiunilor tuturor calibrărilor și determinarea constantei (de exemplu, pentru primul sau ultimul stand), viteza cilindrilor celorlalte standuri se află din ecuația

Al doilea caz (mai frecvent întâlnit în practică), când calibrarea este proiectată pentru un grup continuu existent de standuri cu rapoarte fixe de la motor la fiecare stand, este ceva mai complicat. În aceste cazuri, nu este posibilă menținerea constantă a calibrării prin modificarea vitezei. Problema poate fi rezolvată numai printr-o selecție adecvată a formei și a suprafețelor calibrelor și a diametrelor rolelor. Soluția este complicată și de faptul că dimensiunile profilului și Dk sunt legate între ele prin ecuația Dk=D-(E/B), unde B este lățimea gabaritului.

În general, ecuația pentru determinarea dimensiunilor profilului, luând în considerare egalitatea (179), poate fi prezentată sub forma

și va fi rezolvată diferit pentru calibre de forme diferite. Astfel, pentru pătratele produse în calibre de cutie: F=a 2 ; DК=D-a, unde D este diametrul morii sau diametrul mediu inițial; a este latura pătratului.

După substituirea valorilor lui F și Dk în ecuația (180), se obține a 2 = (D-a) =C/n, de unde a 2 D-a 3 =C/n. (181)

Rezolvând această ecuație cubică în funcție de a, obținem dimensiunile necesare ale profilului care satisfac constanta de calibrare (astfel de ecuații sunt cel mai ușor de rezolvat prin selecție).

Pentru pătratele tăiate pe o muchie: F=a 2 ; DК=D — (a 2 /1,41a). După substituirea acestor valori în ecuația (181), obținem a 2 [D-(a 2 /1,41a)]=C/n, sau a 2 D-(a 3 /1,41) =C/n. (182)

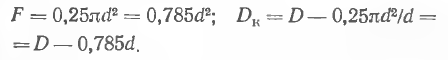

Pentru calibrele rotunde.

După substituirea valorilor lui E și Dkîn ecuația (182), se obține