În metalurgia neferoasă, topirea electrică a fost inițial utilizată în principal pentru producția de aliaje și rafinarea metalelor și relativ recent a început să fie utilizată pentru prelucrarea materiilor prime de minereu și a zgurii în producția de cupru, nichel, plumb, zinc și staniu. În ciuda tinereții relative a electroeroziunii minereurilor, aceasta este unul dintre cele mai importante procese metalurgice din metalurgia neferoasă și are perspective mari.

Electroeroziunea minereurilor, utilizată în prezent în metalurgia neferoasă, are următoarele varietăți:

- În funcție de chimia proceselor care au loc, electroeroziunea poate fi împărțită în reacție-oxidare și topire prin reducere.

- În funcție de natura pregătirii materialelor pentru topire, există două varietăți: topirea materiilor prime și topirea materialelor arse: cenușă fină, peleți sau sinter.

- În funcție de materia primă, se face distincție între electros topirea minereurilor și a concentratelor, electros topirea metalelor și electros topirea zgurii,

- Produsul final poate fi electros topirea mattei, a aliajului de blistere și a metalului.

Toate varietățile de electroeroziune a minereurilor se realizează în cuptoare puternice cu 3 sau 6 electrozi de formă dreptunghiulară sau circulară, cu electrozi scufundați într-un strat de zgură.

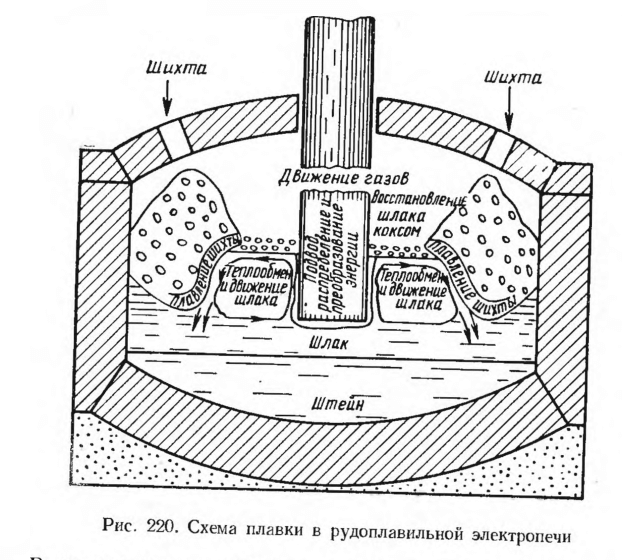

Esența lucrării, imaginea generală a dezvoltării și relația dintre principalele procese în cuptoarele electrice de topire cu electrozi scufundați în zgură pot fi descrise după cum urmează. În stratul de zgură al băii, a cărui grosime variază de la 0,8 la 1,6 metri, plutește încărcătura inițială, formată din minereu, concentrate, strunguri și fluxuri. În cuptoarele care prelucrează zgură lichidă, materialul inițial pentru prelucrare este, de asemenea, zgură topită (fig. 220) turnată direct în baia cuptorului.

Cuptorul electric este o baie termică cu electrozi conductori de curent coborâți într-un fel de electrolit — zgură topită cu un strat de mată pe fundul băii care posedă conductivitate metalică.

În aceste condiții de funcționare a băii cuptorului electric, câmpul său electric se caracterizează printr-o densificare puternică a suprafețelor izopotențiale în formă de cupă în apropierea axelor electrozilor.

Energia electrică, care servește drept sursă principală de căldură în cuptoarele electrice, este furnizată băii cu ajutorul electrozilor de carbon scufundați în zgură la o adâncime de 0,2 — 0,8 metri.

Energia electrică este transformată în energie termică în stratul de zgură al băii, 40-80 % din energie fiind eliberată în apropierea electrozilor în contactul de tranziție electrod — zgură topită, în care are loc o descărcare în arc sub formă de microarcuri parțial șuntate formate în sacul de gaz din jurul capătului electrodului. La o adâncime mică a electrozilor, ponderea puterii eliberate în contactul dintre electrod și zgură ajunge la 80 %, iar odată cu creșterea dimensiunii electrozilor și a adâncimii băii, această pondere scade la 40-50 %. Restul puterii furnalului este transformat în energie termică în zgura însăși, ca urmare a rezistenței sale electrice. Liniile de curent din baia cuptorului sunt direcționate de la electrod la mată și de la electrod la electrod. Prin urmare, creuzetul cuptorului este încărcat atât în formă de stea, cât și în formă de triunghi, modelul triunghiular fiind de obicei mult mai mic decât modelul în formă de stea. Partea principală a liniilor de curent este concentrată în zona din apropierea electrodului din baie, la o distanță de la axele electrozilor de până la două diametre. Distribuția curentului pe electrozi individuali în cuptoarele electrice de tipul considerat este aproape aceeași. Sarcina netopită care plutește în zonele conductoare ale băii, având o conductivitate electrică scăzută, taie o parte din liniile de curent și crește astfel rezistența activă a băii cu 20-30%.

Datorită faptului că principala parte conductoare și de lucru a băii cuptorului, unde se concentrează principala generare de căldură, este zona din apropierea electrodului, situată de la axa electrodului la o distanță de până la două diametre ale electrodului, câmpul termic al cuptorului este neuniform. Temperatura cea mai ridicată a cuptorului are secțiuni ale băii în apropierea contactului electrod-slag, pentru care valoarea sa ajunge la 1500-1700 ° C și peste. Cea mai scăzută temperatură este caracterizată de secțiuni ale băii din zona subelectrozilor, unde temperatura scade la 1300-1350 ° C. În cazul alimentării neuniforme cu încărcătură, baia cuptorului poate fi fie puternic supraîncălzită, până la fierberea zgurii, fie puternic supraîncălzită, până la formarea de calcar. Procesul de topire a încărcăturii încărcate în baie egalizează semnificativ câmpul termic al cuptorului în direcția orizontală și reduce diferența de temperatură verticală.

Cantitatea mare de căldură generată în apropierea electrozilor determină o supraîncălzire puternică a zgurii adiacente suprafeței electrozilor. Ca urmare a supraîncălzirii zgurii, masa sa volumică scade semnificativ, în principal ca urmare a expansiunii bulelor de gaz încorporate în zgura topită. Scăderea masei volumice a zgurii adiacente electrozilor generează o plutire continuă viguroasă a zgurii pe suprafața băii și o mișcare ulterioară de-a lungul suprafeței, departe de electrozi. Această mișcare continuă de convecție a zgurii de la electrozi la pereții cuptorului și înapoi, care are loc în principal în partea superioară a băii, la o adâncime puțin mai mare decât imersia electrozilor, este cel mai important proces de lucru în cuptoarele electrice, determinând schimbul de căldură în baie și topirea încărcăturii. Fluxurile de zgură supraîncălzită se deplasează aproape de suprafața băii, de la electrozi la pereții cuptorului, și întâlnesc încărcătura plutitoare în drumul său. Cedând căldura în exces, zgura topește încărcătura de la suprafața scufundată în baie și, amestecându-se cu topitura mai rece a încărcăturii, se scufundă în straturile mai adânci ale băii. În partea inferioară a stratului de zgură al băii, la nivelul capetelor electrozilor, zgura curge, se întoarce parțial spre electrozi, ajunge la aceștia și plutește din nou la suprafață etc. Astfel, zgura circulă tot timpul în cuptorul electric pe traiectorii închise, cu o viteză care atinge 1-2 m/sec. Spre deosebire de cuptoarele cu reflexie, în care principala suprafață de topire este suprafața de încărcare de deasupra băii, în cuptorul electric zgura circulă tot timpul pe o traiectorie închisă.

Atunci când baia este alimentată uniform cu încărcătură, temperatura sa în apropierea maselor de încărcătură este menținută la un nivel constant apropiat de temperatura de topire a zgurii cuptorului electric. Matte-ul din cuptor, situat într-o zonă slab activă din punct de vedere termic, cu o grosime suficientă a stratului său, egală cu 400-600 mm, nu poate deveni foarte fierbinte. Supraîncălzirea mattei poate avea loc numai la supraîncălzirea puternică a zgurii sau la reducerea bruscă a grosimii stratului de mattă.

Sarcina este topită cel mai activ în stratul superior de electrozi al băii — în zonele aflate la cel mult 1,5-2 diametre de axele electrozilor. Diferența de productivitate specifică a secțiunilor băii îndepărtate de electrozi și apropiate de aceștia ajunge la 100%. Dacă cărbunele sau cocsul este încărcat pe suprafața băii cuptorului electric, zgura va fi redusă viguros, ceea ce este cauzat de mișcarea sa continuă de convecție în baie, în urma căreia masa de zgură va fi întotdeauna în contact cu stratul de agent reducător.

Principalele avantaje ale cuptoarelor electrice de topire a minereurilor: randamentul termic ridicat, care atinge 60-80%; posibilitatea de a încălzi zgura la o temperatură de 1500-1700 ° C și peste, ceea ce permite prelucrarea în cuptoare electrice a materialelor refractare, tratarea activă a zgurii, asigurând un conținut redus de metale în aceasta, o cantitate mică de gaze și praf, posibilitatea automatizării complete a muncii.

Dezavantajele cuptoarelor electrice: consum semnificativ de energie, ajungând la 500-800 kWh pe 1 tonă de încărcătură, capacități limitate de oxidare și grad scăzut de reducere, cerințe sporite pentru încărcătură de a reduce conținutul de umiditate al acesteia, posibilități limitate de supraîncălzire a mattei sau a aliajului.