Căptușeala cuptoarelor cu inducție pentru topirea oțelului este furnizată gata de utilizare.

- Producător: „EKW”.

- Temperatură: 1800 deg.

- Granulația: 0-4 mm

- Tip de liant: ceramic

- Consum: 2,9 kg/dm 3 .

Conținut

- Compoziție chimică, %

- Ambalare

- Procesul de aplicare a ambalajului uscat EKASYT pentru cuptoare cu inducție

- Fabricarea gulerului și a șosetei unui cuptor cu inducție

- Masă pentru căptușeala cuptoarelor cu inducție „CAPZAX D11

- Masa de reparare a căptușelii cuptorului de inducție CAPZAX D11

- Uscarea și sinterizarea creuzetului

Compoziție chimică, %

Ambalare

Saci de hârtie cu greutatea de aprox. 25 kg, pe paleți, acoperiți cu folie de polietilenă retractabilă. Perioada de valabilitate: 9 luni.

Procesul de aplicare a ambalajului uscat EKASYT pentru cuptoare cu inducție

Caracteristici

EKASIT este un amestec pe bază de corindon cu un liant ceramic, sinterizat la temperatură ridicată. Amestecul este livrat gata de utilizare.

Domeniul de aplicare

EKASIT este utilizat ca garnitură în cuptoarele de topire prin inducție și în malaxoarele pentru fontă și oțel.

Livrare și depozitare

EKASYT este livrat gata de utilizare în saci de hârtie de 25 kg pe paleți înveliți în plastic. Amestecul trebuie depozitat în saci nedeschiși și nu trebuie lăsat să se ude sau să înghețe. Dacă aceste condiții sunt îndeplinite, amestecul este gata de utilizare pentru o perioadă de minimum 6 luni fără alte controale de calitate. Dacă amestecul este depozitat pentru o perioadă mai lungă, trebuie verificat conținutul de umiditate și, dacă este necesar, trebuie efectuată o uscare suplimentară înainte de utilizare.

Umplutura

Curățați cuptorul și verificați integritatea și netezimea materialului de acoperire a inductorului, efectuând reparații dacă este necesar. Asigurați-vă că materialul de acoperire a inductorului este uscat înainte de a începe umplutura.

Instalați izolația termică. Rețineți că izolația nu trebuie lipită direct de învelișul inductorului și aveți grijă ca izolația să fie întinsă și fără încrețituri.

Procesul de căptușire trebuie efectuat cu atenție și monitorizat constant. Acordați atenție ca părți din materialul de ambalare să nu cadă în cuptor. De asemenea, este important, atunci când se toarnă amestecul de la o înălțime mare, să se utilizeze o țeavă sau o tavă pentru a evita o segregare prea mare (neomogenitatea compoziției). Folosiți un ripper (tampon în formă de furcă) pentru a împacheta amestecul cât mai strâns posibil și pentru a evita densitățile necompactate (saci de aer).

La umplerea manuală a fundului, stratul care urmează să fie umplut în același timp nu trebuie să depășească 80-100 mm. Umplerea strat cu strat se efectuează până la atingerea grosimii dorite a fundului. Pentru compactarea finală, se utilizează subpresiune cu presiune suficientă.

Dacă se utilizează vibrocompactarea, fundul trebuie umplut dintr-o dată. Îndepărtați aerul cu mâna, apoi neteziți fundul și asigurați-vă că este nivelat. Apoi utilizați vibratorul timp de 4-8 min — în funcție de dimensiunea cuptorului.

Nu utilizați vibratorul mai mult decât este necesar. Acest lucru crește riscul de segregare.

Verificați dacă stratul de amestec este plat. Apoi plasați șablonul în centru.

Utilizați tija pentru a compacta amestecul care nu este acoperit de șablon.

Primul strat nu trebuie să fie mai mare de 40-60 mm — atunci când compactați manual. Verificați dacă amestecul este compactat și dacă nu există saci de aer. Atenție. Acordați o atenție deosebită legăturii dintre fund și pereți.

Atunci când se utilizează un vibrator, fiecare strat poate fi de 100-150 mm. După compactarea fiecărui strat, sacii de aer trebuie îndepărtați cu un ac bifurcat. Când întregul volum al cuptorului este umplut, vibrați suplimentar timp de 3-8 min, în funcție de dimensiunea cuptorului.

Umplerea trebuie să se încheie la o distanță de 20-30 mm de partea superioară a cuptorului pentru a permite dilatarea termică.

Sinterizarea

Pentru a maximiza durabilitatea căptușelii, trebuie acordată o atenție deosebită procesului de sinterizare.

Șablonul trebuie să fie realizat din metal cu o grosime de cel puțin 5 mm pentru a garanta o sinterizare intensă.

Așezați blocul inițial de metal și umpleți volumul șablonului cu bucăți de sarcină în așa fel încât să se realizeze un transfer uniform de căldură. Încercați să organizați cavitățile de aer dintre blocul inițial, piesele de încărcare și șablon astfel încât să evitați sudarea materialelor.

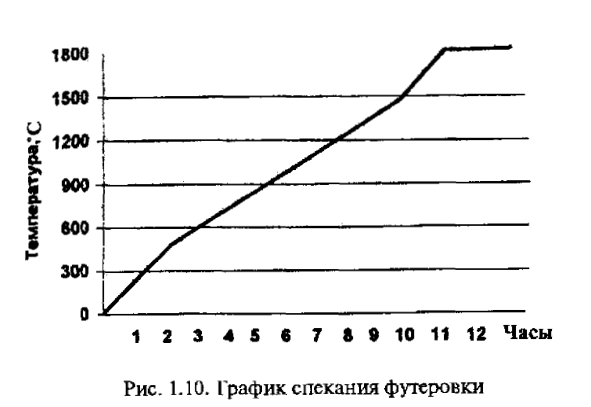

În timpul topirii, este posibil să se utilizeze oțel (nealiat) cu conținut ridicat de carbon turnat din cazan pentru sinterizare. Acest lucru va proteja suprafața căptușelii, care nu este încă suficient de rezistentă, împotriva impactului. Pentru prima topire, trebuie evitată zgura de bază Programul de sinterizare este prezentat în fig. 1.10.

Încălzirea metalului rece trebuie efectuată continuu. Acest lucru este deosebit de important în timpul primelor 2 h. Reglarea manuală (pornirea și oprirea) poate fi necesară pentru a obține o încălzire suficient de lentă.

Temperatura crește până când blocul și încărcătura încep să se înmoaie și să coboare. În acest moment, încărcătura este adăugată în cuptor. Metalul adăugat trebuie să fie cât mai curat posibil pentru a evita zgura la prima topire.

Când temperatura ajunge la aproximativ 1650 °C și cuptorul este plin cu metal topit, temperatura trebuie ridicată cu încă 50-60 °C. Până la temperatura normală de funcționare și se menține la această temperatură timp de aproximativ 2 ore, până când sinterizarea este completă. După aceea, trebuie răcit până la temperatura de ieșire din cuptor și de turnare.

După ce metalul a fost evacuat din cuptor, cuptorul trebuie lăsat în repaus timp de 3-4 minute pentru a permite căptușelii să se răcească ușor. După aceasta, se recomandă încărcarea cuptorului cu încărcătură fin tocată, pentru a nu deteriora căptușeala. Experiența arată că acest lucru crește rezistența cu până la 20 %.

Dacă cuptorul este utilizat în mod regulat, se recomandă menținerea temperaturii în jurul valorii de 600 °C. Cu căldură externă (arzătoare izolate termic) pentru a preveni șocul termic — schimbări bruște de temperatură.

Dacă este necesară o perioadă îndelungată între topiri (weekenduri etc.) și cuptorul s-a răcit, încălzirea trebuie efectuată cât mai lent posibil. Fisurile care apar se vor vindeca singure. Este mai bine să prelungiți încălzirea timp de 1-2 h în prima zi după perioada de oprire decât să distrugeți căptușeala.

Fabricarea gulerului și a șosetei unui cuptor cu inducție

Masa Almacap este utilizată pentru fabricarea gulerului și a vârfului cuptorului cu inducție.

Masă pentru căptușeala cuptoarelor cu inducție „CAPZAX D11

Almacap

Almacap este o masă termorezistentă legată chimic, gata de utilizare și este utilizată pentru căptușirea părții superioare a cuptoarelor cu inducție pentru topirea oțelurilor.

Umiditate: 6,0-8,0 % (pentru a obține umiditatea specificată, se adaugă 1,5-1,75 litri de apă per sac de masă uscată).

Temperatura maximă de funcționare: 1700 °С.

Perioada de valabilitate: 3-6 luni, cu condiția ca masa să fie depozitată într-un loc răcoros.

Ambalare: pungă de hârtie de 25 kg, container de 30 kg (masă de plastic)

Producător: Capital Refractories Ltd, Anglia.

Căptușeală:

Stratul superior al căptușelii cuptorului este desfăcut. Plasticul Almacap este presat în căptușeală în bucăți pentru a asigura aderența dintre materiale. Gulerul și vârful cuptorului sunt așezate. Almacap-ul este compactat prin compactare. Se fac perforații în gulerul finit la o adâncime mică pentru a facilita eliminarea umidității în timpul sinterizării (Fig. 1.10).

Masa de reparare a căptușelii cuptorului de inducție CAPZAX D11

Caprax D11 este o masă plastică rezistentă la căldură, legată chimic, gata de utilizare, care se utilizează pentru repararea căptușelilor uzate și deteriorate ale cuptoarelor cu inducție la topirea fontei, oțelurilor, metalelor ușoare și neferoase.

Umiditate: 10,0-11,0 % (pentru a obține umiditatea specificată se adaugă 2,25-2,5 litri de apă pentru un sac de masă uscată).

Temperatura maximă de funcționare: 1800 °С

Perioada de valabilitate: 3-6 luni, cu condiția ca masa să fie depozitată într-un loc răcoros

Ambalare: pungă de hârtie de 25 kg

Producător: Capital Refractories Ltd, Anglia

Uscarea și sinterizarea creuzetului

Operațiunea de uscare și sinterizare a creuzetului trebuie să facă obiectul unei atenții serioase, deoarece, în condițiile unui cuptor cu inducție de înaltă frecvență, uzura crescută a căptușelii este favorizată de agitarea metalului sub influența forțelor electromagnetice. După umplere, creuzetul este uscat cu o lampă (150-200 W), apoi se pune o încărcătură curată de carbon și se pornește cuptorul la curent minim.

Alimentarea cu energie este crescută foarte lent și treptat. Principala atenție trebuie acordată începutului de eliberare a umidității pe bobinele inductorului. Cantitatea de alimentare în acest moment nu trebuie crescută până când eliberarea de umiditate nu se oprește complet, care ar trebui să fie suflată periodic de pe bobine cu aer comprimat. Când eliberarea de umiditate aproape a încetat, puteți crește treptat alimentarea cu energie electrică.

Pentru o mai bună sudare a căptușelii creuzetului, se recomandă ca primele două topituri să fie produse pe oțel simplu slab aliat. Pentru a suda o înălțime mare a creuzetului, greutatea pilonului este mărită cu 10-15 %.

În timpul primei topiri este necesar să se observe temperatura apei reziduale, care este reglată și nu trebuie să fie mai mică de 50-60 ° C.

După eliberarea cuptorului de topire este curățat de reziduurile de zgură și metal, iar apoi încărcătura este încărcată în creuzet. În caz de oprire după topire, cuptorul este închis cu azbest și un capac, iar cantitatea de apă este redusă.

Stabilitatea termică a creuzetului acid este mai mare decât cea a creuzetului principal.