Pulbere de periclază topită (magnezită) pentru cuptoare cu inducție în conformitate cu TU 14-8-149-75.

Periclase trebuie să conțină următoarele fracțiuni în funcție de compoziția granulelor: după amestecarea a 5 clase:

- boabe de la 3 la 5 mm — 15-8 clasa PPPOI 92-5

- granule de la 2 la 3 mm — clasa 15-19 PPPOI 92-3

- boabe de la 1 la 2 mm — clasa 15-19 BCPPI 92-2

- granulație de la 0,08 la 1 mm — clasa 25-19 PPPOI 92-1

- granulație mai fină de 0,08 mm — clasa 30-35 PPPOI 92-0

Se poate utiliza periclază topită de calitate PPK-92 în conformitate cu TU 14-8-155-75.

Electrocorindon alb de marcă 23A în conformitate cu OST 2MT 71-5-78.

Conținut

Compoziția masei de periclază ambalată

Trebuie să fie după cum urmează, % din greutate:

- periclază topită (magnezită topită) — 83,5,

- electrocorundum — 15,

- fluorină — 1,2-1,5.

Masa volumică a căptușelii de periclază în stare compactată este egală cu 2600 kg/m 3 .

Fluorura se amestecă cu electrocorundum și apoi se amestecă într-un agitator cu cantitatea corespunzătoare de periclase timp de 5-10 min.

Umplerea creuzetului cu masa de căptușeală

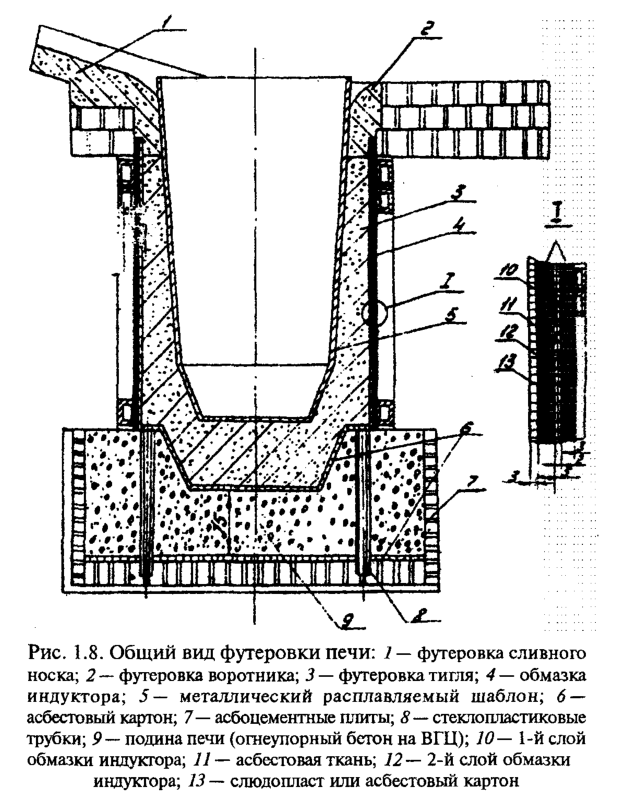

Un strat de pulbere de periclase fără aditivi cu grosimea de 50-70 mm se toarnă pe fundul de tablă acoperit cu azbest al cuptorului (Fig. 1.8, pct. 6), se nivelează și se compactează cu o mașină pneumatică de tasat sau cu un ciocan pneumatic.

Se bate întreaga suprafață în spirală, începând de la centru spre periferie, suprapunând amprentele percutorului.

Apoi bateți din nou de la periferie spre centru. Trebuie să se aibă grijă ca fiecare punct al fundului creuzetului să fie bine tasat.

Suprafața stratului compactat se slăbește la o adâncime de 8-10 mm cu o lopată pentru a asigura fiabilitatea aderenței straturilor. Se toarnă apoi masa de umplutură periclase pentru stratul următor, iar compactarea se realizează prin compactare pneumatică.

Fundul creuzetului este tasat cu 20-30 mm mai sus decât este necesar. Fundul creuzetului este apoi răzuit cu o scândură de lemn pentru nivelarea fundului creuzetului. Reziduurile de masă sunt îndepărtate din cuptor. Fundul creuzetului este apoi compactat în continuare cu un tampon plat. Cu ajutorul listelor de centrare se stabilește un șablon (fig. 1.8, punctul 5) și se fixează cu încărcătură. Se îndepărtează apoi strungurile și se continuă împachetarea pereților creuzetului în același mod ca și împachetarea creuzetului acid.

Căptușeala gulerului și a șosetei de scurgere

Gulerul și șoseta de scurgere sunt căptușite cu următoarele compoziții:

(a) La căptușirea creuzetului cu cuarțit:

- cuarțit — 70 %,

- argilă refractară — 30 %;

b) la căptușirea creuzetului cu periclase:

- periclase — 70 %,

- argilă refractară — 30 %.

Compozițiile de mai sus se umezesc pentru a obține mase grumoase (2-3 % de apă peste 100%) și se lasă să stea timp de 1 zi înainte de utilizare.

Înainte de căptușirea gulerului și a șosetei de scurgere, stratul superior al căptușelii creuzetului este umezit cu o suspensie de argilă refractară.

Uscarea și arderea creuzetului

Uscarea și arderea creuzetului se realizează prin încălzirea șablonului și a încărcăturii încărcate în acesta, la puterea minimă realizabilă. Cuptorul poate fi oprit periodic pentru a menține temperatura.

Procesul de uscare și ardere se realizează în conformitate cu următorul regim

- creșterea temperaturii la 150 ° C — în mod arbitrar;

- menținerea la o temperatură de 150 ° C — 1 h;

- creșterea temperaturii la 650-800 °C — 1h;

- menținerea la temperatura de 650-800 °C — 3 h;

- creșterea temperaturii la 950-1000 °С — 1h;

- menținerea la temperatura de 950-1000 °С — 2 ore.

Temperatura din cuptor se măsoară cu două termocupluri, instalate la un nivel egal cu jumătate din înălțimea creuzetului, la o distanță de creuzet de 30-40 mm. În timpul măsurării temperaturii în cuptor, cuptorul trebuie să fie oprit.

Apoi se îndepărtează termocuplurile, cuptorul este pornit la putere maximă până când metalul este complet topit (până la nivelul gulerului), scop în care, pe măsură ce metalul este topit, se efectuează o încărcare suplimentară. După topire, creuzetul complet cu căptușeală acidă metalul este supraîncălzit la o temperatură cu 30-50 °C peste temperatura de serviciu, iar cu căptușeală de magnezită până la 1600 °C și menținut la această temperatură timp de 50-60 de minute. Nu sunt permise șocuri ale încărcăturii grosiere pe pereții și fundul creuzetului în procesul de încărcare.

îngrijirea creuzetului

Pentru a crește durata de viață a creuzetului, se recomandă să se lucreze fără răcirea creuzetului (funcționare neîntreruptă). În cazul în care creuzetul trebuie răcit, se încarcă încărcătura (de preferință așchii) în creuzet. Se încălzește la o temperatură de 800 ° C și, reducând debitul de apă, se răcește încet creuzetul împreună cu încărcătura încărcată sau manechinul.

În caz de întrerupere temporară a funcționării cuptorului (defecțiuni mecanice etc.), se recomandă încărcarea creuzetului cu încărcătură, încălzirea acestuia la o temperatură de 800 °C și menținerea cuptorului în acest regim de temperatură până la reluarea funcționării normale a cuptorului.

La încărcarea încărcăturii în creuzet, nu trebuie să se permită impactul mecanic asupra pereților și fundului creuzetului; este de dorit să se încarce mai întâi încărcături mici (de preferință așchii) și apoi piese turnate sau cioburi grele. Trebuie să se acorde o atenție deosebită încărcării unui creuzet rece.

Verificarea stării căptușelii creuzetului

Controlul deteriorărilor locale cu trecerea metalului în căptușeală se realizează cu ajutorul unui dispozitiv de semnalizare de tip SFND, în plus, se efectuează o inspecție vizuală zilnică a creuzetului.

În timpul inspecției vizuale este necesar să se acorde o atenție deosebită următoarelor semne de uzură a căptușelii:

- uzura căptușelii în centura de zgură, care se caracterizează prin adâncimea canelurii erodate de zgură în partea superioară a creuzetului;

- gradul de eroziune (uzură) a căptușelii la mișcarea metalului în două circuite (la o adâncime aproximativ egală cu 1/4 și 1/3 din adâncimea totală a creuzetului);

- manifestarea uzurii locale (locale) a căptușelii, care se caracterizează printr-o pată întunecată formată după turnarea metalului pe fondul culorii roșii a creuzetului fierbinte la distrugerea sau eroziunea locală a căptușelii.

Înainte de punerea în funcțiune a unui creuzet nou și în timpul funcționării cuptorului, o dată pe săptămână se măsoară adâncimea și diametrul creuzetului cu ajutorul unei tije metalice și a unui calibru sub formă de foarfecă de fabricație proprie.

Datele obținute privind uzura creuzetului trebuie înregistrate în jurnalul de funcționare a căptușelii.

În cazul în care căptușeala creuzetului este uzată până la 30 % din grosimea sa inițială, creuzetul trebuie reparat.

În cazul unei uzuri mai mari de 30 % din grosimea originală a căptușelii, creuzetul trebuie înlocuit cu unul nou.

Repararea creuzetului

În cazul unei uzuri de 20-30 % a pereților și a fundului creuzetului, la fiecare 5-8 topituri, este necesară repararea curentă a căptușelii, ceea ce mărește durata de viață a creuzetului de 3-5 ori, reduce consumul specific de materiale pentru căptușeală de 3-4 ori și reduce intensitatea muncii pentru lucrările de căptușire de 1,5-2 ori.

Suprafața reparată a creuzetului este curățată de zgură și metal. Stratul necesar de masă de căptușeală se toarnă pe fund și se tasează cu grijă cu o foaie metalică. În caz de uzură a pereților, se instalează un șablon, iar între șablon și perete se toarnă materialul de căptușeală. Compactarea se face prin tasare sau lovituri de ciocan pe șablon. Apoi se încarcă încărcătura și se efectuează topirea în mod normal.

Repararea creuzetului pe masa de cuarțit se poate face cu compoziție de periclase. O astfel de reparație este recomandată la trecerea de la topirea oțelurilor slab aliate sau structurale la topirea oțelurilor puternic aliate cu adaos de tungsten, molibden etc.

Cerințe de siguranță

În timpul pregătirii materialelor și a căptușelii, concentrația în aerul zonei de lucru a prafului de cuarțit nu trebuie să depășească 1 mg/m 3 , iar a prafului de ciment — 6 mg/m 3 , în conformitate cu GOST 12.1.005-76.

Pentru a normaliza mediul aerian din camera de producție în timpul pregătirii materialelor și a căptușelii, este necesar să se utilizeze echipamente de protecție în conformitate cu GOST 12.4.011-75 (ventilație locală de evacuare).

La pregătirea materialelor uscate în vrac și la lucrul cu acestea în timpul lucrărilor de căptușire, este necesar să se utilizeze echipamente individuale de protecție respiratorie în conformitate cu GOST 12.4.011-75 (aparate de respirat în conformitate cu GOST 12.4.028-76).

Lucrările de căptușire, uscare și sinterizare trebuie efectuate în salopete prevăzute de standardele industriale.

Monitorizați în permanență starea creuzetului cuptorului. Dacă sunt detectate disfuncționalități ale creuzetului cuptorului, evaluați starea acestuia și, dacă este necesar, întrerupeți funcționarea.