Gunitarea este o metodă de reparare la cald a căptușelii convertorului, care constă în aplicarea de masă refractară în zonele interioare, uzate ale căptușelii, cu ajutorul unor mașini speciale de shotcrete. Sunt cunoscute și utilizate metode de injectare umedă, semiuscată și cu torță. În primele două metode, masa refractară umezită este aplicată pe căptușeala convertorului cu ajutorul duzei de pulverizare a mașinii de turnat beton cu un jet de aer comprimat. Masa umezită aderă la căptușeală și este ulterior sudată la aceasta. În cazul betonului semisec, masa refractară este amestecată cu apă în duză; în cazul betonului umed (pulpă), masa refractară este preamestecată cu apă și introdusă în duză cu aer comprimat sub formă de pulpă. Ca masă refractară pentru gletuire semiuscată și umedă se aplică periclazul, dolomitul, pulberile de cromit și diversele lor amestecuri cu adaos de lianți — sticlă lichidă, bloc de silicat, fosfați, săruri de magneziu, zgură, rășini etc. Cantitatea de lianți în masă este de 1-15%.

Metoda betonului injectat semiuscat este utilizată mai des pentru repararea defecțiunilor localizate ale căptușelii, în timp ce metoda umedă este utilizată pentru întreținerea preventivă. Avantajele procedeelor de betonare umedă și semiuscată sunt simplitatea și costul relativ scăzut. Cu toate acestea, din cauza prezenței umidității, structura stratului aplicat este relativ laxă, astfel încât durabilitatea acoperirii cu beton injectat este scăzută. În plus, durata operațiunii de aplicare a betonului injectat este mult mai lungă decât în cazul betonului injectat cu torță, căptușeala este răcită și necesită adesea încălzirea ulterioară a stratului aplicat. Aceste metode sunt cele mai acceptabile pentru atelierele care dispun de rezerve de capacitate (care lucrează cu timpul de inactivitate al convertorului). În cazul unui ritm de funcționare restrâns al convertorului, acest tip de betonare cu glet va duce la scăderea productivității atelierului, la creșterea costurilor de conversie și a cheltuielilor de capital.

Din aceleași motive, uzinele naționale utilizează aproape exclusiv beton injectat cu torță; la uzinele străine se utilizează beton injectat semiuscat și umed.

Injectarea de praf de cocs în flacără constă în injectarea oxigenului și a masei de praf de cocs care conține combustibil (praf de cocs) în cavitatea convertorului cu ajutorul unui tuyere răcit cu apă. Masa și oxigenul sunt amestecate la ieșirea duzei din tuyere; arderea cocsului în oxigen asigură formarea unei flăcări cu o temperatură de 1800-2000 °C. La această temperatură, pulberea refractară se topește (trece în stare plastică) și se aplică cu torța pe suprafața căptușelii și se sudează ferm la aceasta. Acoperirea aplicată nu trebuie să fie arsă. Masele Torcrete constau din combustibil (20-30% praf de cocs și mai rar praf de cărbune) și componente refractare (pulberi de periclase și dolomită); costul acestor mase este ridicat. Se introduc mase mult mai ieftine pe bază de var, în care se introduc până la 10% aditivi de sinterizare ușor de topit (zgură de oțel și de furnal etc.).

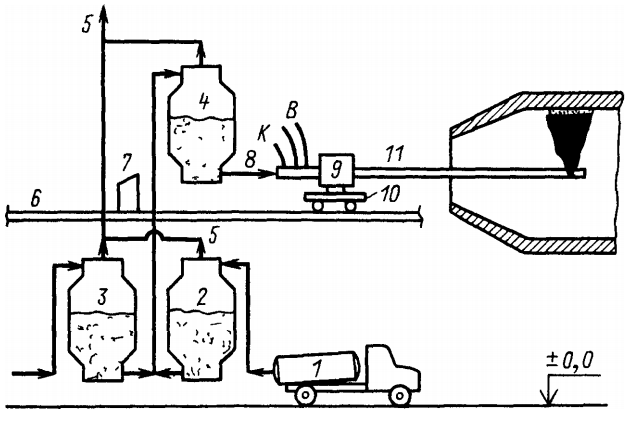

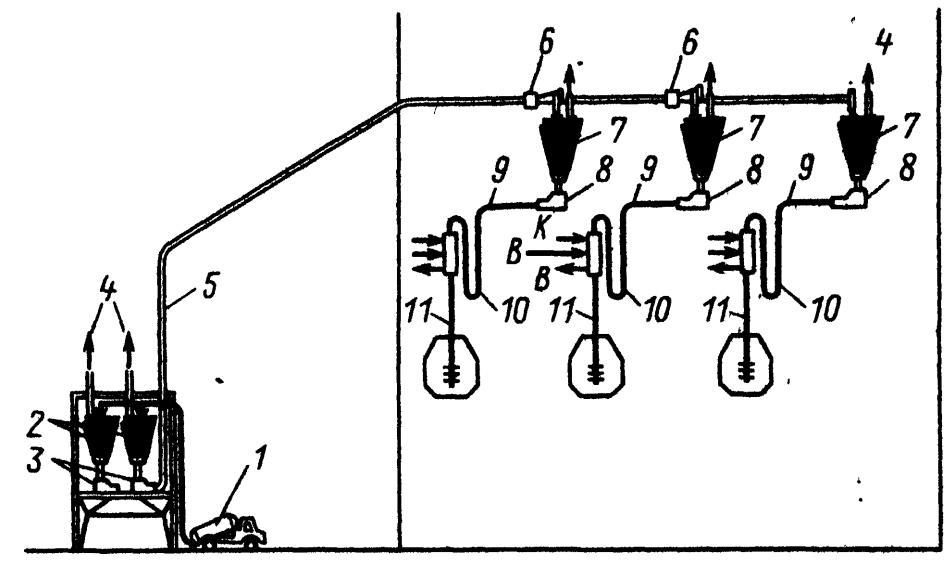

Betonul injectat cu torță este utilizat atât pentru repararea localizată a zonelor cu uzură crescută, cât și pentru întreaga suprafață a căptușelii. Se utilizează metode de injectare verticală (figura 1) și orizontală (figura 2). Complexul de echipamente pentru împroșcarea cu torță include (figurile 2 și 3): alimentatoare de camere de recepție (sau buncăre cu șurub pneumatic sau pompă pneumatică de cameră) situate în atelier, în care masa de beton împroșcat este livrată de camioanele de ciment; alimentator de camere de lucru (buncăr cu pompă pneumatică) la convertor; instalație de împroșcare cu beton; sistem de conducte pneumatice. Gletuirea orizontală se realizează cu ajutorul unor mașini montate pe șine sau pe șenile care se deplasează de-a lungul zonei de lucru a atelierului BOF, echipate cu un mecanism de rotație a tuyerei și de deplasare a acesteia în plan vertical și orizontal, ceea ce permite orientarea torței către orice parte a căptușelii convertorului.

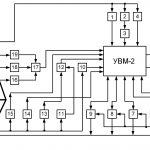

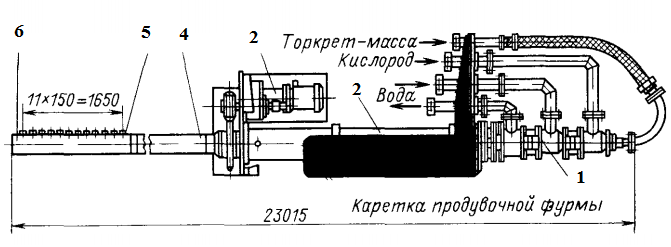

În procesul de împroșcare verticală, se utilizează duze de împroșcare a betonului cu rotație individuală, care sunt interschimbabile cu duzele de purjare a oxigenului. Înainte de împușcare, duza de împușcare a betonului este instalată în căruciorul mașinii de alimentare cu oxigen (OSM) în locul uneia dintre lanțurile de suflare. Căruciorul asigură deplasarea verticală a duzei de beton injectat în timpul procesului de injectare. Pentru atelierele nou construite, au fost dezvoltate MPC-uri cu trei poziții pentru a găzdui două tuyere de purjare și o tuyere de shotcrete rotativă.

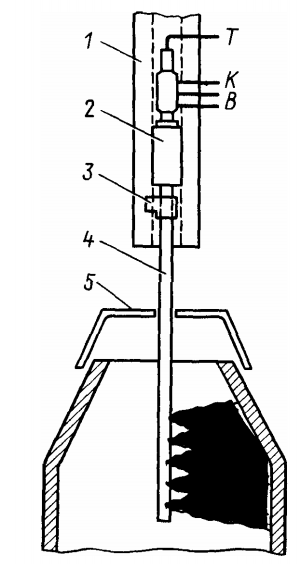

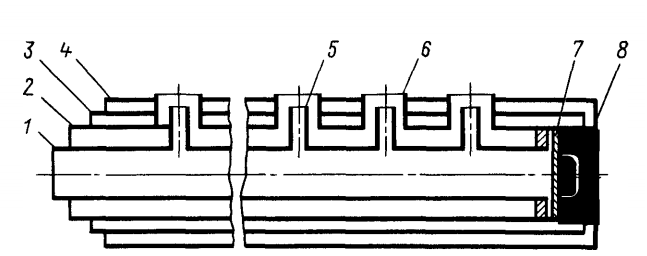

Pistolul pentru beton injectat (figura 4) este format dintr-un butoi cu cap și un colector pentru alimentarea cu oxigen, apă și masă de beton injectat; colectorul rămâne staționar atunci când butoiul cu cap se rotește. Tuyerele sunt formate din patru țevi dispuse concentric; cea interioară servește la alimentarea cu pulbere de beton injectat, cea următoare la alimentarea cu oxigen, iar cele două exterioare la alimentarea și evacuarea apei de răcire. Duzele pot fi cu o singură duză sau cu mai multe duze. La acestea din urmă, duzele din cap sunt dispuse într-un rând de-a lungul axei tuyerei, ceea ce creează o torță plată care acoperă o suprafață mare de căptușeală, ceea ce sporește productivitatea mașinii de beton injectat. Mai recent, au fost utilizate duze țeavă în țeavă (figura 5).

Duza de beton injectat (a se vedea figura 4), proiectată pentru a fi instalată pe transformatoarele MPK de mare capacitate (250-350 tone), are următoarele caracteristici de bază: alimentare cu beton injectat masa 200-700 kg / min, debitul de oxigen 125-300 m 3 / min, debitul de aer comprimat 60 m 3 / min, viteza de rotație a duzei de beton injectat 0,78-1,56 mi n-1 .

Experiența a scos la iveală o serie de dezavantaje semnificative ale metodei orizontale de injectare: emisii de gaze fierbinți și praf în atelier de la gâtul convertorului; injectarea neuniformă a căptușelii (partea superioară a convertorului amplasat orizontal este injectată mai rău decât pereții laterali; zona inferioară nu este injectată din cauza scurgerii zgurii); mașinile de injectare a betonului încurcă zona de lucru a atelierului; dificultatea de a furniza furtunuri flexibile la mașina de injectare a betonului.

Metoda de găurire verticală exclude aceste dezavantaje. Ea permite să se betoneze în mod egal întreaga suprafață a căptușelii convertorului (cu excepția fundului); să se devieze prin sistemul de curățare a gazelor toate gazele prăfuite la temperaturi înalte; să se simplifice alimentarea cu oxigen și apă de răcire a torței de betonare, datorită utilizării conductelor proiectate pentru tuyerele de oxigen; operatori de betonare eliberați, deoarece betonarea este controlată de un operator de mașină din stația centrală de control.

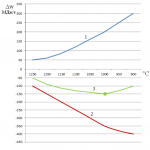

Următorii factori sunt luați în considerare la evaluarea aspectelor economice și a fezabilității betonului injectat:

- Consumul redus de materiale refractare turnate și consumul suplimentar de masă de beton injectat; economiile posibile depind atât de consumul, cât și de costul acestor materiale; costurile mai scăzute ale betonului injectat se obțin prin utilizarea de mase de beton injectat ieftine pe bază de var.

- Costuri suplimentare asociate cu investițiile de capital în echipamente de betonare cu alice și cu exploatarea acestora.

- Scăderea producției cauzată de timpul de inactivitate al convertorului în timpul împușcării (1,5-2,0%); de exemplu, dacă împușcarea se efectuează timp de 6 minute după cinci topituri, durata unei topituri crește cu 1 minut, ceea ce reduce productivitatea cu aproximativ 2%.

- Creșterea volumului de producție datorită faptului că, ca urmare a durabilității îmbunătățite a căptușelii, timpul de oprire a convertorului pentru reparații la rece este redus.

- Reducerea costurilor pentru reparațiile la rece.

- Îmbunătățirea condițiilor de lucru, deoarece se reduc costurile muncii manuale grele în timpul reparațiilor la rece.

Cu unul sau două convertizoare instalate în atelier și care funcționează în permanență, împușcarea, alături de alte avantaje, poate asigura o creștere a producției de oțel, dacă reducerea timpilor morți pentru reparațiile la rece este mai mare decât timpul mort suplimentar al convertorului în timpul împușcării. Cu trei convertizoare instalate în atelier, dintre care două sunt în funcțiune și unul este în rezervă, sablarea cauzează o reducere a productivității cu ~1,5% și poate fi utilizată pentru a reduce consumul de materiale refractare, costurile cu forța de muncă pentru reparațiile la rece și îmbunătățirea condițiilor de lucru.

Principalii indicatori ai procesului de găurire. De obicei, acest proces este demarat cu jumătate din durabilitatea căptușelii obținută fără shotcreting. Durata împroșcării este de 4-20 min; periodicitatea — în 2-18 topituri. Grosimea stratului de beton injectat aplicat este de la 5 la 100 mm; acesta se aplică într-o singură operație sau în mai multe operații consecutive (mai multe straturi subțiri).

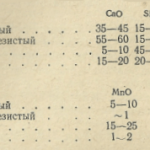

Durabilitatea grosimii stratului de acoperire de 5-10 mm este de una sau două topiri, grosimea stratului de 20-100 mm — de la una la opt topiri; uzura stratului este de 2-20 mm pe topire, adică sensibil mai mare decât căptușeala în sine. Consumul de masă de beton injectat variază de la 0,6 la 3,5 kg/t oțel, creșterea obținută a durabilității căptușelii de la 20 la 100% și mai mult. Durabilitatea căptușelii convertoarelor de 160 t de la ZSMK și NLMK este de 1000-1200 de topituri. Consumul de materiale refractare pentru gletuire la diferite uzine este prezentat mai jos: