În ESPPP moderne există o evacuare completă a gazelor din spațiul de lucru al cuptorului discontinuu prin duza de extracție a gazelor instalată pe bolta cuptorului, precum și a gazelor care se scurg din fereastra de lucru în spațiile dintre electrozi și boltă, boltă și carcasă prin hota de evacuare instalată deasupra cuptorului (Fig.20.1).

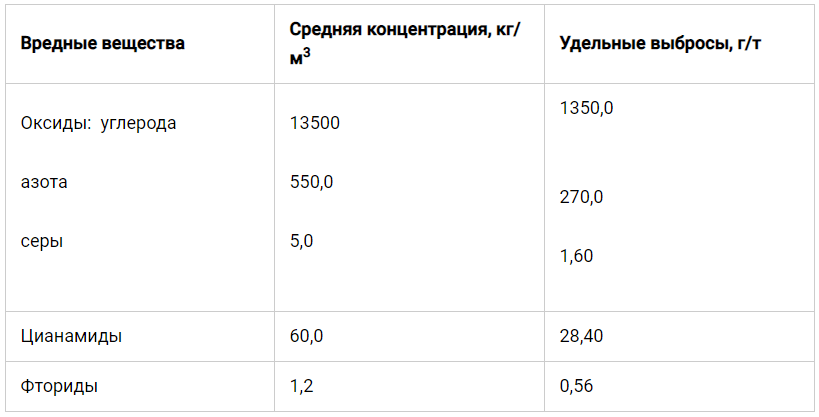

Gazele de evacuare ale cuptorului conțin substanțe nocive (tabel) sub formă de oxizi de carbon, sulf, azot, fluoruri și cianuri, precum și particule de praf și vapori de elemente volatile. Emisiile de oxizi de azot și de compuși cianurați sunt proporționale cu capacitatea specifică a cuptorului cu arc. Această relație poate fi descrisă pentru cuptoare de 25-40 t prin relații empirice:

СNO = 6,85×1 0-11 ×P 3,9 ; CCN = 4,4×1 0-14 ×Р 4,4 ,

unde CNO și CCN — cantitatea specifică de oxizi de azot și compuși cianurați (kg/t), P — puterea specifică furnizată electrozilor (kWh/t).

G = 21862,6lgQ — 9007,6,Relația dintre cantitatea de emisii de gaze (G, nm 3 /h) în funcție de capacitatea cuptorului (Q) este descrisă de expresia obținută de M.M. Gasik:

și relația dintre intensitatea purjării cu oxigen a băii (IOnm 3 O2/min) și capacitatea cuptorului

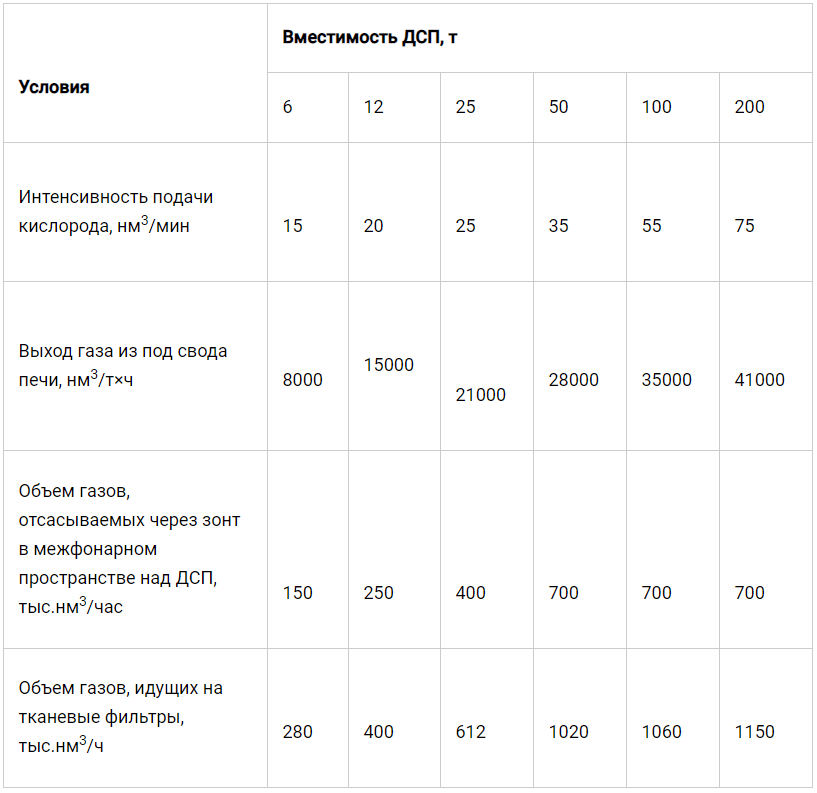

Randamentul total al gazelor este determinat, în primul rând, de capacitatea cuptorului, iar randamentul său specific depinde de tehnologia aplicată, de consumul specific de oxigen, de materialele cu conținut de carbon, de gazele combustibile și inerte. În BSP-urile moderne, intensitatea randamentului de gaz la postarderea completă a CO în CO2 este dată în tabel:

Gazele care ies din spațiul de topire al cuptorului și care sunt evacuate de sub spațiul lanternei sunt evacuate și purificate. Gazele din ESPPP-urile moderne sunt supuse postcombustiei în camere speciale (sau în unități de preîncălzire a deșeurilor) și apoi introduse în camere de răcire rapidă. Aici gazele sunt răcite cu apă sau prin aspirarea aerului exterior. În cazul răcirii cu apă, pe lângă răcire, are loc și captarea parțială a prafului, care, împreună cu apa, ajunge la colectorul de nămol. Gazele răcite până la o anumită temperatură curg prin sistemul de închidere a gazelor în conducta comună de gaze de la hota de aspirație. Sistemul de epurare a gazelor reglează presiunea reziduală în BSP în timpul diferitelor perioade de topire. Din conducta de gaze, gazul cu ajutorul ventilației forțate este introdus în filtrele uscate, unde are loc purificarea finală a gazului cu eliberarea prafului uscat. Gazul purificat este eliminat în atmosferă, iar nămolul și praful sunt trimise la colectorul de nămol pentru procesare ulterioară. pentru a calcula cu exactitate producția de gaze de la PAL este necesar să se efectueze un bilanț de materiale, luând în considerare cantitatea de carbon oxidat, primit cu deșeuri metalice, materiale suflate care conțin carbon, carbonul electrozilor, consumul de oxigen și alte gaze. La efectuarea calculelor, putem presupune provizoriu că gazul părăsește plăcile aglomerate la o temperatură de aproximativ 1200 0 C, înainte de instalarea epurării umede a gazelor are o temperatură de aproximativ 450 0 C, iar înainte de filtrele de epurare uscată a gazelor — de aproximativ 130 0 C.

Pentru purificarea gazelor emise de plăcile aglomerate se utilizează diferite sisteme. Ca dispozitive de curățare sunt utilizate filtre textile, precipitatoare electrostatice, precum și conducte Venturi.

În siderurgia electrică la uzinele interne, cea mai utilizată metodă umedă de purificare a gazelor cu utilizarea țevilor Venturi și rareori uscată — cu utilizarea filtrelor textile. Avantajul metodei umede sunt dimensiunile mici și costurile de capital nesemnificative pentru construcția acestora în comparație cu sistemele uscate de epurare a gazelor. Cu toate acestea, metoda umedă se caracterizează prin costuri de exploatare mult mai ridicate asociate consumului ridicat de apă și necesității tratării acesteia în cicluri de reciclare și de alimentare cu apă închise.

Cantitatea de gaze emise de plăcile aglomerate moderne ajunge la 500 nm 3 /t×h și mai mult. Prin urmare, suprafața totală a deschiderii de evacuare a gazelor din bolta cuptorului trebuie să fie mare (sau mai multe deschideri), iar capacitatea de curățare a gazelor trebuie să fie crescută.

Conținutul de căldură al gazelor reziduale variază de la 50-65 kWh/t oțel la 150-200 kWh/t oțel. Căldura gazelor reziduale pentru preîncălzirea deșeurilor este utilizată la fabricarea plăcilor aglomerate din mine. Cu toate acestea, se știe că răcirea gazelor reziduale produce dioxine și este mai intensă în intervalul 300-400 0 C. Descompunerea acestora ar necesita încălzirea gazelor la o temperatură nu mai mică de 800 0 C. Sistemele dezvoltate de purificare a gazelor pentru prevenirea garantată a formării dioxinelor necesită încălzirea gazelor reziduale până la 1150-1200 0 C cu stingerea lor ulterioară până la 200-250 0 C, ceea ce permite, în conformitate cu cerințele internaționale foarte stricte, reducerea conținutului de dioxine în gazele emise în atmosferă la 0,1 mg/m 3 . Dar, în același timp, avantajele organizării încălzirii încărcăturii cu ajutorul căldurii gazelor reziduale direct în unitatea siderurgică electrică, și anume utilizarea BSP-urilor cu arbore, sunt în mare parte pierdute.