Calitatea oțelului este determinată în mare măsură de compoziția sa chimică și de conținutul de impurități nocive, gaze și incluziuni nemetalice. O atenție deosebită în producția de oțel BOF este acordată obținerii unui metal cu un conținut scăzut de gaze și, mai ales, de azot. în oțelul BOF este determinată de impunerea simultană a mai multor factori 1) conținutul de azot din încărcătură; 2) puritatea oxigenului utilizat pentru suflarea băii; 3) aspirația aerului în cavitatea convertorului. Aspirația aerului în convertor, la rândul său, depinde de mai mulți factori, dintre care principalii sunt:

- Poziția tuyerei. La o poziție înaltă a tuyerei crește cantitatea de aer ejectată în timpul suflării din atmosfera atelierului.

- Secțiunea transversală a gâtului. Cu cât este mai mare dimensiunea gâtului, cu atât este mai mare aspirația de aer. În cursul campaniei, dimensiunea gâtului se modifică, pe măsură ce căptușeala gâtului se încălzește și secțiunea sa transversală crește, aspirația de aer în convertor crește.

- Metoda de utilizare termică a gazelor din convertor. În timpul funcționării cu postardere, o anumită cantitate de aer este aspirată între partea superioară a gâtului convertorului și marginea inferioară a șemineului care acoperă convertorul, care este utilizată pentru postarderea CO în CO2.

O parte din acest aer intră în cavitatea convertorului și îi crește conținutul de azot. În cazul funcționării fără postcombustie, este posibil să se creeze o mică presiune pozitivă în partea superioară a convertorului; aspirația aerului este practic exclusă. Puritatea oxigenului și condițiile de topire sunt foarte importante.

Figura 1 prezintă rezultatele cercetărilor profesorului E.X. Shakhpazov privind modificarea conținutului de azot în metal în cursul suflării. Se poate observa că, după natura modificărilor conținutului de azot din metal, timpul de topire poate fi împărțit în două segmente: 1) perioada de deazotare și 2) perioada de creștere a conținutului de azot din baie.

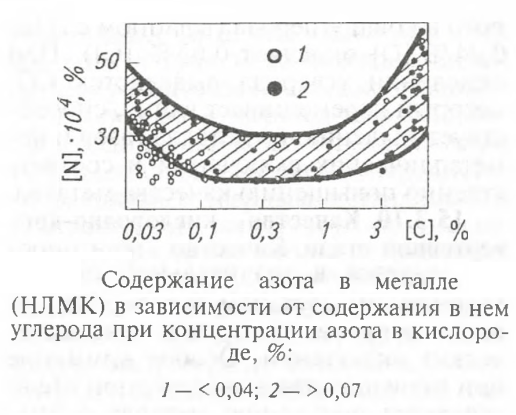

Figura 1 — Conținutul de azot din metal (NLMK ) în funcție de conținutul său de carbon la concentrația de azot în oxigen

1. Conținutul de azot din metal începe să scadă intens deja în momentul descărcării fontei brute în convertor și în primele minute de suflare, ceea ce se datorează în principal eliberării nitrurilor de titan din partea lichidă a încărcăturii. Apoi, pe măsură ce rata de oxidare a carbonului crește, deasotizarea băii de către bulele de CO devine decisivă. Conținutul de azot scade la un minim aproximativ atunci când concentrația de carbon din baie atinge 0,1 %. < 1 % и далее остается почти постоянным до содержания углерода ~0,1 %. Conținutul minim de azot atins la un conținut de carbon de 0,1 % este practic independent de puritatea suflului în intervalul de conținut de azot în oxigen de la 0,02 la 0,14 %. Aparent, în această perioadă, concentrația minimă de azot este determinată în principal de evoluția proceselor de decarburare și de desorbția azotului în bule și de conținutul inițial de azot din încărcătură, adică din fontă brută și deșeuri.

2. Creșterea conținutului de azot în metal începe atunci când conținutul de carbon scade sub 0,1 %. În acest moment, se observă începutul scăderii ratelor de decarburare și a cantității de azot desorbite de bulele de CO. Treptat, pe măsură ce concentrația de carbon din baie și rata de oxidare a acestuia scad, rata de azot care intră în metal din faza gazoasă crește. În această perioadă, conținutul de azot din explozie și aspirația aerului atmosferic sunt de o importanță decisivă. Influența purității suflului poate fi observată clar în figura 2.

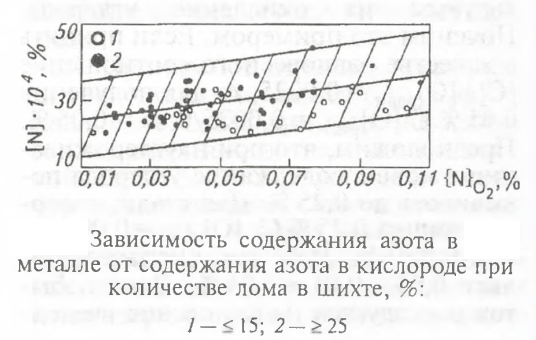

Figura 2 — Dependența conținutului de azot din metal de conținutul de azot din oxigen la cantitatea de deșeuri din încărcătura de încărcare

Concentrația minimă de azot la [C] = 0,1% se obține în principal prin ajustarea conținutului de azot din încărcătură în funcție de conținutul de azot necesar, prin modificarea proporției de fontă brută din încărcătură, prin înlocuirea unei părți a deșeurilor cu fontă brută solidă, pelete de minereu de fier. Pentru a reduce creșterea conținutului de azot în perioada finală de topire, trebuie în primul rând să se excludă sau să se reducă la minimum intrarea azotului atmosferic în jet. Atunci când înălțimea tuyerei este redusă de la 1,5 la 0,9 m (conform datelor NLMK), conținutul de azot din semiprodus este redus în medie cu 0,0015 %. Împreună cu adâncirea tuyerei pentru reducerea mai completă a afluxului de aer în jet timp de 2-3 minute înainte de sfârșitul suflării (după reducerea cantității de gaze reziduale), o mică spumare a băii și creșterea formării de gaze prin adăugarea a până la 1 tonă de calcar sunt eficiente. În acest caz, jetul este practic protejat de aer, iar fluxul de azot în metal este determinat de conținutul acestuia în suflare, adică este controlabil. Studiile au arătat, de asemenea, că la topirea oțelului care nu conține mai mult de 0,004-0,005 % N pe încărcătura obișnuită, adică cu cantitatea obișnuită de fier vechi și fontă brută neazotată, conținutul de azot în oxigen nu trebuie să depășească 0,05 % vol.

Absorbția azotului în timpul eliberării metalelor depinde în mare măsură de oxidarea acestuia. La un conținut de oxigen mai mare de 0,05 %, absorbția azotului este scăzută. Cu cât este mai mare rata de evacuare a metalului din convertor (cu cât este mai scurtă durata de eliberare a topiturii), cu atât este mai mică creșterea concentrației de azot datorată interacțiunii cu aerul.

Concentrația de azot în metal în momentul finalizării purjării este determinată de conținutul de carbon. Cu toate acestea, în procesul de suflare a metalului este posibilă supraoxidarea, atunci când intensitatea alimentării cu oxigen a băii depășește ușor intensitatea utilizării acestuia pentru oxidarea impurităților. Gradul acestei supraoxidări este mic și, de obicei, în perioada de timp cuprinsă între momentul întreruperii alimentării cu oxigen și momentul eliberării (timpul petrecut pentru întreruperea alimentării cu oxigen și ridicarea tuyerei, rotirea convertorului, măsurarea temperaturii, prelevarea de probe etc.) oxidarea metalului, datorită faptului că reacția de oxidare a carbonului continuă după întreruperea alimentării cu oxigen, scade la valorile corespunzătoare conținutului de carbon dat.

în oțelul BOF este de obicei mică, deoarece sursele de intrare a acestuia în metal sunt limitate. În plus față de hidrogenul care intră în baie împreună cu materialele de încărcare, principala sursă de hidrogen este umiditatea conținută în oxigen, precum și umiditatea aerului aspirat în cavitatea convertorului. De obicei, conținutul de hidrogen din metal la sfârșitul suflării depășește rareori 3-4cm 3 /100g de metal.

Cu toate acestea, în timpul suflării și turnării, conținutul de hidrogen din oțel poate crește ușor ca urmare a contactului cu aerul atmosferic. În cazul arderii tuyerei de oxigen, apa de răcire a tuyerei începe să curgă direct în zona de reacție și conținutul de hidrogen din baie crește semnificativ.

în oțelul BOF este determinată în principal de tehnologia de dezoxidare. Deoarece la sfârșitul operației, în cadrul unui proces organizat corespunzător, metalul nu conține cantități ridicate de sulf, oxigen și azot, sunt create condițiile pentru obținerea unui oțel care conține cantități mici de incluziuni nemetalice de sulfuri, oxizi și nitruri. Cantitatea acestora care rămâne în metalul finit este determinată de tehnologia de prelucrare a metalului în cuvă și turnare.