Dimensiunile și toleranțele calibrului diferă ușor de cele ale profilului laminat din cauza coeficienților diferiți de dilatare termică a metalelor și aliajelor la încălzire. De exemplu, dimensiunile calibrelor de finisare pentru laminarea la cald a profilelor de oțel trebuie să fie de 1,010-1,015 ori mai mari decât dimensiunile profilelor finite.

Dimensiunile calibrelor cresc în timpul laminării din cauza uzurii. Atunci când calibrul atinge dimensiunile nominale plus toleranța, acesta devine impropriu pentru funcționarea ulterioară și este înlocuit cu un calibru nou. Prin urmare, cu cât toleranța la dimensiunile profilului este mai mare, cu atât durata de viață a calibrelor este mai mare și, în consecință, productivitatea laminorului. În același timp, toleranța crescută conduce la un consum excesiv de metal pentru fiecare metru de lungime a produsului finit. Este necesar să se depună eforturi pentru a obține profile cu dimensiuni care să se abată într-o măsură mai mică de la cele nominale.

În practică, gabaritele sunt construite nu cu plus, ci în funcție de toleranțele medii sau chiar cu unele cu minus. Îmbunătățirea echipamentelor laminoarelor, îmbunătățirea tehnologiei de producție și introducerea echipamentelor automate de reglare a cilindrilor vor contribui la obținerea de produse laminate cu o precizie sporită.

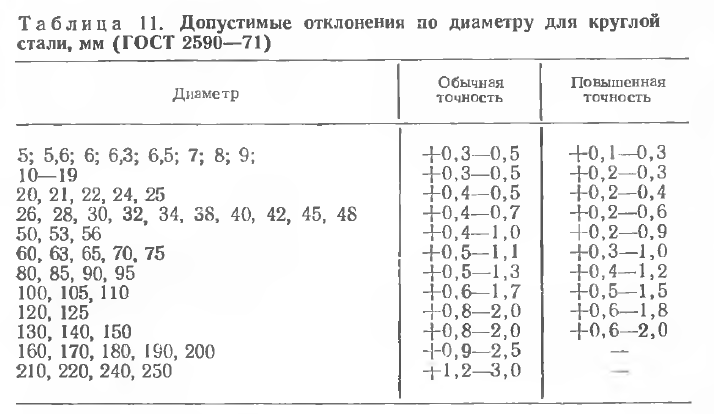

GOST 2590-71 prevede producția de oțel rotund cu un diametru de la 5 la 250 mm.

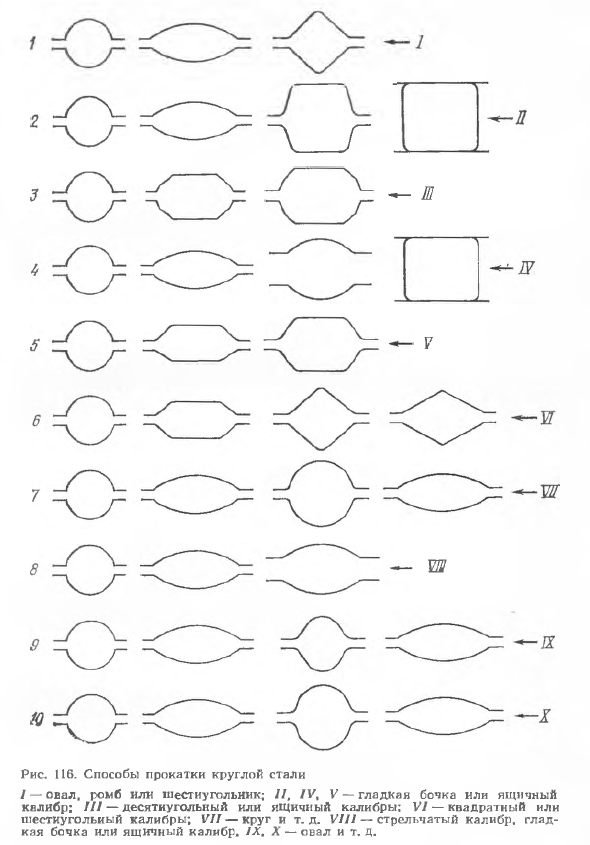

Laminarea acestui profil, în funcție de calitatea oțelului și de dimensiuni, se realizează în diferite moduri (Fig. 116).

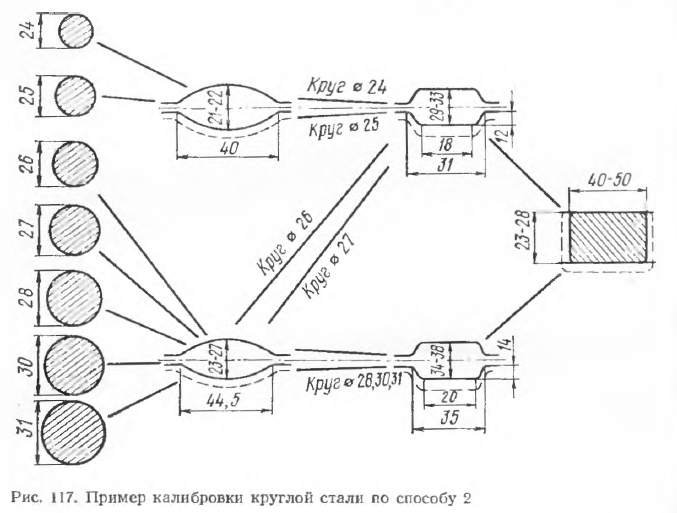

Metodele 1 și 2 diferă prin variantele de obținere a unui pătrat prefinisat (pătratul este fixat precis în diagonală și există posibilitatea de a regla înălțimea). Metoda 2 este universală, deoarece permite obținerea unui număr de dimensiuni adiacente din oțel rotund (fig. 117). Metoda 3 constă în faptul că ovalul de prefinisare poate fi înlocuit cu un decagon. Această metodă este utilizată pentru laminarea cercurilor mari. Metoda 4 este similară metodei 2 și diferă de aceasta doar prin forma calibrului de nervuri. Absența pereților laterali la acest calibru contribuie la o mai bună decalcifiere. Deoarece această metodă permite ajustarea largă a dimensiunii benzii care iese din calibrul cu nervuri, se mai numește și calibrare universală. Metodele 5 și 6 se disting de celelalte prin extrageri mai mari și o mai mare stabilitate a ovalurilor din sârme. Cu toate acestea, aceste calibre necesită o reglare precisă a frezei, deoarece, chiar și cu un mic exces de metal, acestea sunt supraîncărcate și apare formarea de bavuri. Metodele 7-10 se bazează pe aplicarea sistemului de calibrare a cercurilor ovale.

Compararea metodelor posibile de producție a oțelului rotund arată că metodele 1-3 permit laminarea întregii game de oțeluri rotunde în majoritatea cazurilor. Laminarea oțelului de calitate ar trebui realizată prin metodele 7-10. Metoda 9 este intermediară între sistemele oval — rotund și oval — oval și este cea mai convenabilă în ceea ce privește reglarea și ajustarea laminorului, precum și prevenirea rostogolirilor.

În toate metodele de laminare a oțelului rotund luate în considerare, forma calibrelor de finisare și prefinisare rămâne aproape neschimbată, ceea ce contribuie la stabilirea legilor generale ale comportamentului metalului în aceste calibre pentru toate cazurile de laminare.

Construcția gabaritului de finisare pentru oțel rotund se realizează după cum urmează.

Se determină diametrul de calcul al calibrului (pentru secțiunea la cald la laminarea pe minus) dг = (1,011÷1,015)dх — partea de toleranță +0,01 dхunde 0,01dх, — creșterea diametrului din motivele menționate mai sus; dх = (d1+d2/2) — diametrul profilului rotund în stare rece. Practic, la calcule, al doilea și al treilea termen din partea dreaptă a egalității pot fi considerați aproximativ la fel, atunci

unde d1, d2 — sunt valorile maxime și minime admisibile ale diametrului în conformitate cu GOST 2590-71 (tabelul 11).

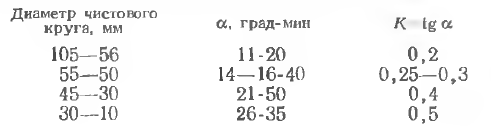

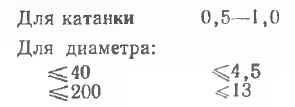

În funcție de dimensiunea roții laminate, se aleg următoarele unghiuri de înclinare a tangentei α:

Se ia valoarea distanței t (conform datelor de rulare), în mm:

Folosind datele obținute, trasați gabaritul.

Exemplu . Desenați un gabarit de finisare pentru laminarea oțelului rotund cu diametrul de 25 mm.

- Să determinăm diametrul de proiectare al calibrului (pentru profil la cald) conform ecuației de mai sus. Aflăm din tabel: d1=25,4 mm, d2 = 14,5 mm; deci dг = 1,013 (25,4+24,5)/2=25,4 mm.

- Alegem α=26°35′.

- Luăm distanța dintre role t = 3 mm.

- În funcție de datele obținute trasăm calibrul.

Gabaritele de prefinisare pentru un cerc sunt proiectate ținând cont de precizia profilului finit. Cu cât forma ovalului se apropie mai mult de forma cercului, cu atât mai precis este profilul rotund finit. Teoretic, cea mai potrivită formă de profil pentru obținerea unui cerc corect este o elipsă. Cu toate acestea, acest profil este dificil de ținut atunci când se intră în gabaritul rotund de finisare, astfel încât este utilizat relativ rar.

Ovalurile plate sunt bine ținute de fire și asigură, de asemenea, o sertizare mai ridicată. Cu toate acestea, cu cât ovalul este mai subțire, cu atât precizia profilului rotund rezultat este mai scăzută. Acest lucru se datorează gradului de lărgire care are loc în timpul sertizării. Lărgirea este proporțională cu compresia: acolo unde compresia este mică, lărgirea este mică. Astfel, la o compresie scăzută a ovalului, există o posibilitate foarte mică de variație dimensională în gabaritul rotund. Cu toate acestea, contrariul este valabil numai atunci când se utilizează un oval mare și un desen mare. Forma ovalului pentru dimensiunile rotunde mici de oțel este apropiată de cea a unui cerc, ceea ce face posibilă utilizarea unui oval cu o singură curbură. Profilul acestui oval este conturat cu o singură rază.

Pentru profilele rotunde de dimensiuni medii și mari, ovalele, conturate cu o singură rază, sunt prea extinse de-a lungul axei principale și, prin urmare, nu asigură o prindere sigură a rolelor de bandă. Utilizarea de ovale ascuțite, pe lângă faptul că nu asigură un cerc precis, este în detrimentul durabilității calibrului rotund, în special în standul de ieșire al laminorului. Necesitatea înlocuirii frecvente a cilindrilor reduce drastic productivitatea laminorului, iar producția rapidă de calibre duce la apariția calităților secundare și uneori chiar a rebuturilor.

Studiul cauzelor și mecanismului calibrelor produse de N.V. Litovchenko a arătat că marginile ascuțite ale ovalului, care se răcesc mai repede decât alte părți ale benzii, au o rezistență semnificativă la deformare. Aceste margini, care intră în calibrul cilindrilor standului de finisare, acționează pe partea inferioară a calibrului ca un abraziv. Marginile rigide din partea superioară a ovalului formează goluri în partea inferioară a calibrului, care duc la formarea de proeminențe pe bandă pe toată lungimea acesteia. Prin urmare, pentru profilele rotunde cu un diametru de 50-80 mm și peste, o execuție mai precisă a profilului se realizează prin utilizarea ovalurilor cu două și trei raze. Acestea au aproximativ aceeași grosime ca un oval cu o singură rază, dar lățimea ovalului este redusă prin utilizarea unor mici raze de curbură suplimentare.

Astfel de ovale sunt suficient de plate pentru a fi prinse în sârme și pentru a asigura o prindere sigură, în timp ce conturul mai rotunjit al ovalului, care se apropie prin forma sa de cel al unei elipse, creează condiții favorabile pentru o deformare uniformă pe toată lățimea benzii în calibrul rotund.