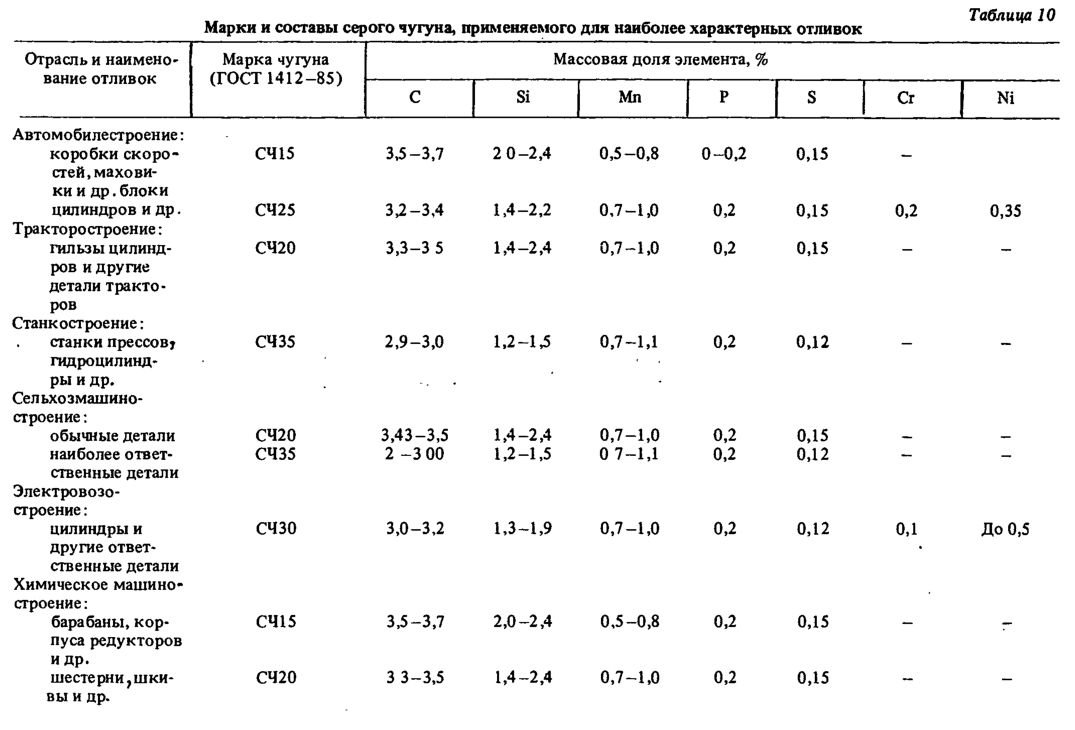

Compoziția sarcinii — selectarea materialelor, furnizarea acestora în procesul de topire în cuptor o anumită compoziție chimică a fontei brute și rezistența mecanică dorită la un cost minim de metal lichid. Tabelul 10 prezintă gradele și compozițiile de fontă cenușie utilizate pentru cele mai tipice piese turnate în principalele ramuri ale ingineriei mecanice. Conform acestuia, tehnologii, în conformitate cu condițiile de funcționare a piesei turnate în mașină, aleg limitele abaterilor principalelor elemente din fontă și determină compoziția chimică a piesei turnate. Această compoziție este ajustată în fiecare caz în parte, în funcție de condițiile și natura producției, materialele sursă, condițiile de fabricare a piesei turnate (turnare brută, turnare uscată, turnare în cokil etc.).

Conținut

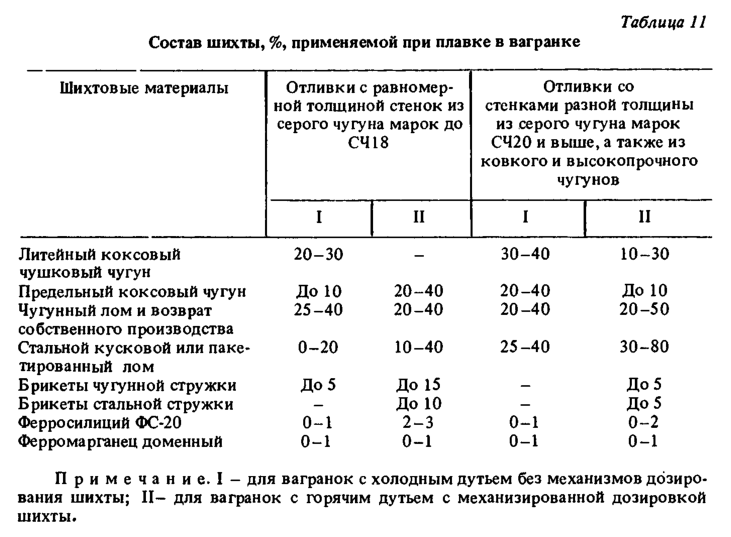

Compoziția încărcăturii cuptorului și cerințele pentru aceasta

Toate materialele de încărcare ar trebui să fie introduse în stoc în cantități optime pentru a asigura o topire normală (cu o pierdere minimă de monoxid de carbon a elementelor incluse în materiale și un cost minim al fontei brute lichide). În același timp, este de dorit să se utilizeze pe deplin randamentul producției proprii. Pe baza experienței pe termen lung a uzinelor naționale, se selectează compoziția aproximativă a încărcăturii pentru fonta brută de diferite calități (tabelul 11).

Materialele de furnal care ajung la uzină sunt utilizate numai după efectuarea analizelor de laborator care confirmă datele de certificare. Finiile trebuie depozitate strict pe clase, în containere separate. De regulă, fiarele turnate nu necesită nici o tăiere. Fontele aliate natural se taie în bucăți cu greutatea de 10-15 kg, iar feroaliajele se zdrobesc pentru a obține bucăți cu greutatea de 0,5-5 kg. Resturile de fontă, în cazul în care masa bucăților individuale este mai mare decât cea admisă, se mărunțesc cu o copcă. Resturile de oțel sunt tăiate prin tăiere cu gaz; dimensiunea pieselor nu trebuie să depășească 1/3 din diametrul cuptorului. Litniki și piesele defecte, dacă nu au fost curățate în tamburul de măcinare al departamentului de curățare termică, trebuie să fie curățate în stocul de încărcare.

Date inițiale pentru calculul încărcăturii

Calculul încărcăturii se reduce la determinarea masei stocului de metal (încărcătură) necesar turnătoriei pentru realizarea programului dat și la determinarea compoziției încărcăturii în conformitate cu compoziția chimică acceptată a metalului lichid, luând în considerare pierderea de elemente în timpul topirii în cuptor.

Masa stocului de metal pentru programul turnătoriei este formată din următoarele elemente: masa pieselor turnate produse de turnătorie pentru o perioadă dată; masa retururilor (piese defecte, matrițe și profituri); masa pierderilor irecuperabile (monoxid de carbon elementar), pierderile de metal în timpul turnării (stropi, scurgeri, stropi etc.).

Masa de retur poate fi definită ca suma maselor de matrițe și de piese turnate defecte găsite în turnătorie și în atelierul de prelucrare. La topirea fontei într-un furnal, pierderile irecuperabile sunt estimate la 4-5 % din masa totală a stocului de metal. Acestea se determină mai precis în atelierul în care se calculează încărcătura.

Metode de calcul al încărcăturii

Compoziția chimică medie a încărcăturii este determinată din compoziția chimică dată a fontei. În acest scop, este necesar să se cunoască modul în care compoziția chimică a componentelor încărcăturii se modifică în timpul topirii. Deoarece monoxidul de carbon sau negrul de carbon al elementelor individuale depinde de mulți factori și pentru diferite condiții de topire poate varia în anumite limite (a se vedea tabelul 9), acestea trebuie determinate experimental pentru fiecare caz specific. În primul rând, sarcina se calculează în funcție de valorile medii ale monoxidului de carbon ale unui anumit element, specificate în cărțile de referință, iar apoi, pe baza rezultatelor topirii, se specifică procentul de monoxid de carbon pentru o anumită unitate de topire.

unde Cж — conținutul de carbon din metalul lichid, %; δ — conținutul de carbon din oțel în încărcătură %; K — gradul de carburare; pentru țărușul gol K = 1,7; pentru creuzet K = 0,4.

Conținutul în încărcătură de Si, Mn, Cr și alte elemente, carbonizate în timpul topirii, poate fi calculat prin formula

unde Eшх — conținutul de elemente în încărcătură, %; Eж — conținutul de elemente în metalul lichid, %; U — monoxidul de carbon al acestui element, %.

Conținutul de sulf din metalul lichid poate fi determinat prin formula empirică

unde 0,75 — coeficient, luând în considerare monoxidul de carbon 25 % S din încărcătura metalică; SШХ— conținutul de sulf din încărcătură, %; 0,003 — coeficient care ia în considerare 30 % S din cocs; p — consumul de cocs în funcție de masa stocului de metal %; Sк — conținutul de sulf din cocs, %.

Din această formulă se poate determina provizoriu conținutul de sulf admis în încărcătura metalică:

După ce am calculat compoziția chimică medie a stocului de metale, putem trece la calcularea componentelor individuale ale încărcăturii prin trei metode: metode analitice, grafice și de selecție.

Metoda analitică constă în întocmirea și rezolvarea unui sistem de ecuații. În acest scop sunt date două sau trei componente necunoscute ale încărcăturii A, B, C. Facem trei ecuații cu trei necunoscute (sunt atâtea ecuații câte componente necunoscute ale sarcinii), le rezolvăm prin substituție și transformări ulterioare. Ca rezultat, obținem o ecuație cu o singură necunoscută. După ce am rezolvat-o și am găsit o necunoscută, determinăm a doua și a treia necunoscută.

Exemplu. O piesă turnată trebuie să conțină 2,2 % Si și 0,8 % Mn. Pentru cuptorul dat luăm monoxidul de carbon de siliciu egal cu 10 % și manganul 15 %.

Conținutul de siliciu în încărcătură

Vom calcula în funcție de aceste două elemente. Să presupunem că există următoarele materiale de încărcare în stocul de încărcare: fontă LK1, grupa II, care conține 3,5 % Si și 0,8 % Mn (vom nota cantitatea de această fontă din încărcătură cu litera A); resturi de mașini care conțin 3,0 % și 0,5 % Mn (vom nota cantitatea de resturi de mașini din încărcătură cu litera B); fontă brută de clasa LK6, grupa III, cu un conținut de 1,5 % 81 și 15 % Mn (cantitatea de LK6 din încărcătură va fi desemnată prin litera B); retur din producția proprie în cantitate de 35 % din masa stocului de metal cu aceeași compoziție chimică ca în cazul fontei brute lichide (2,2 % 81 și 0,8 % Mn).

Să facem trei ecuații. Pentru simplificare, calculul va fi efectuat pe 100 kg de încărcătură.

Prima ecuație — cantitatea totală a tuturor materialelor incluse în încărcătură: A + B + B + 35 = 100.

A doua ecuație — soldul de siliciu adus de toate materialele din încărcătură: A — 3,5 :100 +B — 3,0 :100 +B — 1,5 :100 + 35 — 2,2 :100 = 100 — 2,24 :100.

A treia ecuație este soldul manganului adus de toate materialele din încărcătură: A — 0,8 :100 +B — 0,5 :100 +B — 1,5 :100 + 35 — 0,8 :100 = 100 — 0,94 :100.

Rezolvând aceste trei ecuații, obținem cantitatea de componente A, B, C, care trebuie introduse în încărcătură într-un colos de 100 kg; fontă brută A (LC1) 22,5 kg, resturi de mașini B 14,5 kg, fontă brută B (LC6) 28 kg; retur din producția proprie 35 kg — un total de 100 kg.

Fonta lichidă trebuie să conțină 3,5 % C; 2,2 % Si; 0,8 % Mn; 0,2 % P; 0,1 % S . Să determinăm conținutul de carbon și sulf din încărcătură.

Deoarece încărcătura nu include deșeuri de grămadă, atunci

Conținutul admisibil de sulf din încărcătură poate fi determinat dacă sunt cunoscute calitatea cocsului și consumul acestuia. Să presupunem că cocsul de calitate KL-3 conține 1,3 S , iar consumul său este de 10 %, atunci

Cшх= 133 — 0,1 — 0,004 — 10 — 1,3 = 0,08%.

Astfel, cunoscând conținutul admisibil de carbon și sulf în încărcătură (conținutul de fosfor în procesul de topire nu se modifică), puteți verifica cât de mult din aceste elemente vor contribui la componentele încărcăturii și, dacă este necesar, să recalculați încărcătura.

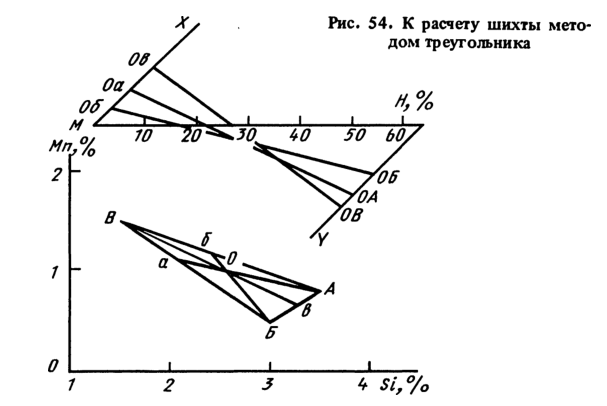

Metoda grafică de calcul al sarcinii se bazează pe regulile geometriei. Calculul este mult mai ușor și mai rapid. Să luăm în considerare același exemplu, care a fost calculat prin metoda analitică, folosind metoda triunghiului. Să determinăm grafic masele celor trei componente ale sarcinii A, B, C. Pentru a face acest lucru, luați un sistem de coordonate dreptunghiulare, pe axa orizontală puneți conținutul unei componente; de exemplu, siliciul, iar pe axa verticală — conținutul altui element, cum ar fi manganul. În acest sistem de coordonate fixați punctele corespunzătoare conținutului de siliciu și mangan din componentele A, B, C (fig. 54). Unim aceste puncte prin linii drepte pentru a forma un triunghi. Să determinăm conținutul de siliciu și mangan din încărcătura de fontă brută fără retur, care se determină din ecuațiile (100-35) Si % = 100 — 2,44 — 35 — 2,2 și (100-35) Mn % = 100 — 0,98 — 35-08. Se obține = 2,54 % și Mn = 1,08 %. Aceste date se trasează pe axele de coordonate și se obține punctul O.

Dacă acest punct se află în aria triunghiului ABB, atunci este posibil să se realizeze o încărcare din fiarele de porc date. În cazul în care se află în afara triunghiului ABB, atunci este imposibil să se realizeze încărcătura din componentele date. Prin punctul O, care caracterizează compoziția fierului de încărcare, și vârfurile triunghiului ABB trasăm linii drepte până la intersecția cu laturile opuse ale triunghiului. Vom primi liniile AOa, BOB, VOB. Se trasează apoi linia dreaptă MN de orice lungime și se împarte în atâtea părți câte procente din încărcătura totală reprezintă cele trei tipuri de fontă selectate (în cazul nostru 65%). De la capetele liniei drepte MH la orice unghi se trasează două linii drepte paralele MH și NU. Pe linia paralelă MH din punctul M punem distanțele Oa, Ob: Ov, iar pe linia paralelă NU din punctul H — distanțele OA, OB, OV. Pe linia MH obținem punctele A, B, C, iar pe linia NU — punctele A, B, C. Se unesc punctele A și A, B și B, C și C prin linii drepte. Punctul de intersecție al liniei drepte Aa cu linia dreaptă MN va corespunde cotei de fier vechi A din încărcătură; punctul de intersecție al liniei drepte Bb cu linia dreaptă MN — cotei de fier vechi B; punctul de intersecție al liniei drepte Cc cu linia dreaptă MN — cotei de fier vechi C. Cota fontei A va fi de 22,5 %, a fontei B — 14,5 %, a fontei C — 28 %. Suma lor va fi de 65 %, iar 35 % va fi randamentul producției proprii.

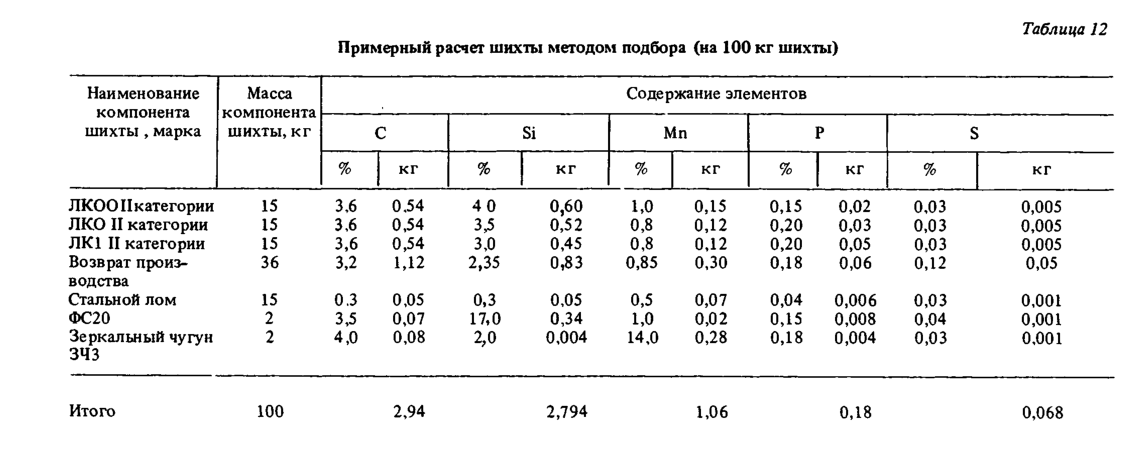

Taxa se calculează folosind metoda de selecție după cum urmează. Pe baza datelor practice și a ratelor de consum ale materialelor de încărcare, se selectează clasele de componente de încărcare și se atribuie cantitățile acestora. Apoi, conform regulii de deplasare, se verifică conținutul de elemente de bază (carbon, siliciu, mangan, fosfor, sulf) din încărcătură și din metalul lichid, ținând seama de aditivarea sau monoxidul de carbon al acestui element în timpul topirii. În cazul în care, în urma calculului, se constată că compoziția chimică a fontei brute lichide este semnificativ diferită de cea specificată, întregul calcul se reface: se aleg alte componente ale încărcăturii, se modifică raportul acestora. În cazul în care se obțin grade de fontă brută lichidă apropiate de cele specificate, calculul nu se modifică, iar pentru a aduce compoziția chimică a metalului lichid la cea specificată se calculează cantitatea necesară de feroaliaje care vor fi adăugate la încărcătură sau la cazan.

Metoda selecției este utilizată de obicei în calculul încărcăturii, atunci când aceasta este formată din aceleași componente, care diferă doar prin abaterile limită ale conținutului de elemente. În tabelul 12 este prezentat un exemplu de calcul prin selecție.

Calcularea sarcinii cu ajutorul unui computer. Metoda analitică de calculare a sarcinii este destul de precisă, dar în prezența a patru sau mai multe componente este foarte laborioasă: este necesar să se compună și să se rezolve împreună atâtea ecuații câte componente necunoscute ale sarcinii există. Metoda de selecție este mai puțin laborioasă, dar nu permite rezolvarea problemei optimizării costului sarcinii, motiv pentru care în instalațiile avansate calculul sarcinii se realizează cu ajutorul calculatoarelor. Acest lucru permite determinarea rapidă a compoziției optime și a costului minim al încărcăturii metalice. Mai jos este prezentat un exemplu care arată schema unui astfel de calcul.

Exemplu. Calculați compoziția încărcăturii pentru un cuptor cu aer rece care topește fontă de grad CH20. Piesele turnate trebuie să aibă următoarea compoziție chimică, %: 3,1-3,3 C; 1,7-2,0 Si, 0,8-1,1 Mn; 0,1 S; 0,25 P.

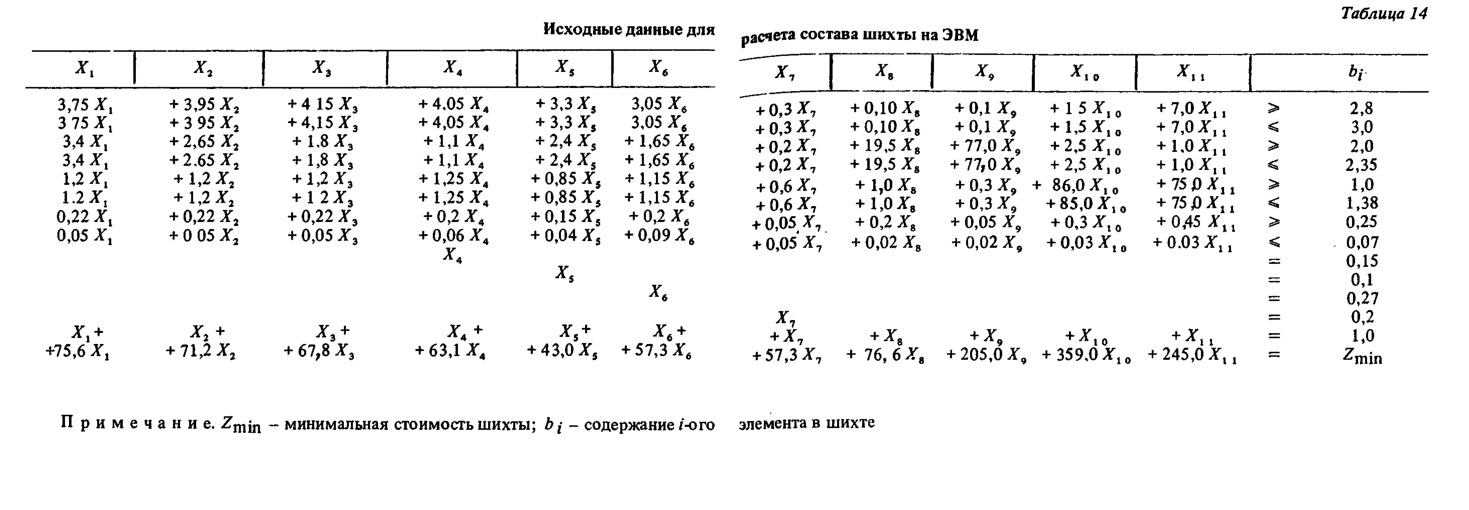

Luând în considerare adaosul de carbon de 10 %, adaosul de siliciu de 15 %, adaosul de mangan de 20 %, adaosul de sulf de 50 % (conținutul de fosfor nu se modifică în timpul procesului de topire), compoziția încărcăturii va fi următoarea, %: 2,8-3,0 C; 2,0-2,35 Si, 1,0-1,38 Mn; 0,067 S, 0,25 P.

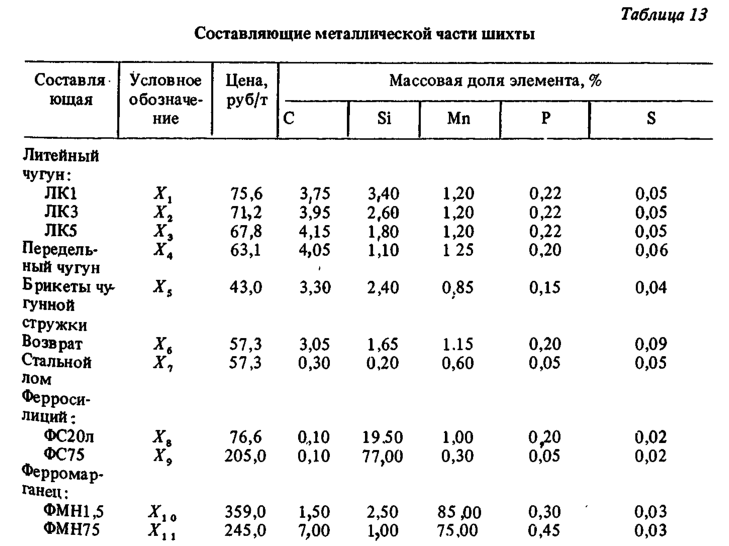

În stocul de încărcare există materiale de încărcare, a căror compoziție și cost sunt prezentate în tabelul 13. Sarcina este de a realiza atâtea ecuații câte componente există în încărcare — 11 ecuații. În plus, există o serie de restricții privind conținutul de exemplu de fontă brută de până la 15 %, deșeuri de oțel de până la 20 %, brichete de așchii de până la 10 % din cauza emisiilor ridicate de gaze, randamentul producției proprii (27 %) trebuie să fie utilizat în întregime.

Pe baza datelor inițiale date, se pregătește un sistem de ecuații (tabelul 14), care este codificat într-un program în funcție de limba mașinii. Programul este introdus în calculator.

Compoziția optimă a încărcăturii la costul minim al piloților metalici este următoarea %: 24,5 fier de turnătorie LK5 (X3); 15,5 fontă brută de conversie PL1 (X4); 10 brichete din așchii de fontă (X5); 27 rezultate din producție (X6); 20 deșeuri de oțel (X7); 3 ferosiliciu FS20l (X8 ). Costul minim al unei tone de deșeuri metalice va fi de 59 p. 98 к.