Înaltele furnale (BF) sunt cele mai economice și mai productive unități pentru topirea fierului. În BF se realizează reducerea fierului din oxizi. Reducerea se realizează în două moduri: reducerea directă prin cărbune de cocs la temperaturi de până la 2000 °C și reducerea indirectă prin monoxid de carbon (CO) în procesul de mișcare contrară a încărcăturii (în jos) și a fluxului de gaze (în sus).

Pentru a efectua procesul de ardere a cocsului, aerul fierbinte (aer cu o temperatură de până la 1200 °C și o presiune de până la 3 atmosfere) este furnizat în partea inferioară a cuptorului, astfel încât spațiul de lucru al BF este un recipient închis ermetic sub presiune ridicată. Ca urmare, măsurarea directă a parametrilor procesului este dificilă. Campania (durata de viață a furnalului) este de 10 ani, astfel încât principala sarcină care se rezolvă în automatizarea procesului în furnal închis este stabilizarea parametrilor de proces; deoarece nu sunt disponibile metode directe, controlul se realizează prin parametri indirecți. Astfel, se rezolvă două probleme: controlul stării tehnice a furnalului și stabilizarea modului său de funcționare.

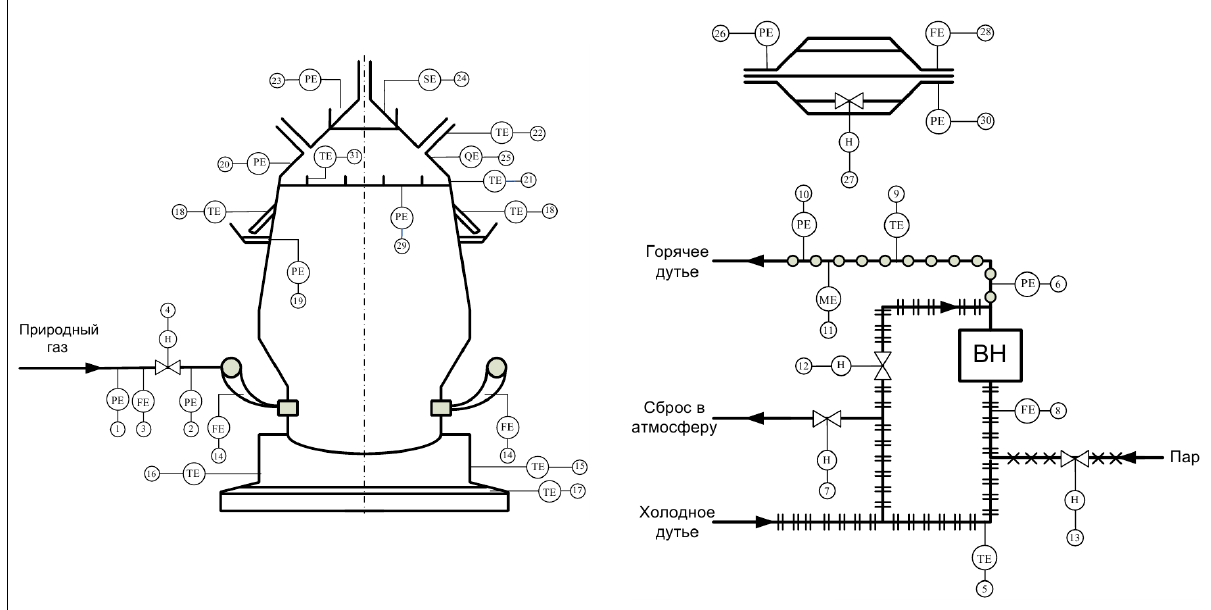

1 — măsurarea presiunii gazelor naturale în atelier (în colectorul comun).

2 — măsurarea presiunii gazelor naturale către cuptor.

2.10 — măsurarea căderii de presiune între gazele naturale și suflul fierbinte (pentru a preveni pătrunderea suflului în conducta de gaze naturale). Sistemul prevede semnalizarea atunci când presiunea diferențială scade sub nivelul limită (0,5 atm). Gazul natural este furnizat către BF pentru a compensa o parte din cocs, care este consumat ca sursă de căldură. Costul a 1 t de cocs — 2500 ruble, 1000 metri cubi de gaze naturale — 900 ruble, deci este rentabil să se ardă gaze naturale și să se compenseze o parte din cocs pentru a obține energie termică.

3,4 — debitul de gaze naturale către cuptor este măsurat și reglat. La optimizarea procesului cu ajutorul sistemului automat de optimizare, trebuie amintit că constanta de timp a procesului depinde de volumul cuptorului și variază între 6 și 12 ore; caracteristica statică a procesului se modifică în funcție de consumul specific de oxigen în cuptor.

5 — se măsoară temperatura suflului rece. Suflarea la rece este produsă cu ajutorul turbosuflantelor multietajate. Aerul este încălzit mecanic în timp ce primește suflul.

6,7 — Presiunea suflului fierbinte asupra cuptorului este reglată prin evacuarea unei părți a suflului rece în atmosferă. Presiunea suflului fierbinte este un parametru important, deoarece toate procesele fizice și chimice din cuptor depind de aceasta, iar de distribuția suflului pe înălțimea puțului se judecă intensitatea recuperării.

8 — se măsoară debitul de suflare la rece, deoarece este dificil de măsurat debitul de suflare la cald. Debitul de suflu al furnalului determină productivitatea furnalului. Debitul de blast și presiunea determină presiunea dinamică a fluxului de gaze. Până la 80 % din greutatea încărcăturii este echilibrată de explozie, astfel încât trebuie să existe întotdeauna un echilibru între descărcarea încărcăturii și ridicare.

9,12 — Temperatura suflului fierbinte este măsurată și controlată. Explozia încălzită introduce căldură fizică în spațiul de lucru al cuptorului, ceea ce contribuie la creșterea temperaturii în zona de ardere și la reducerea consumului de cocs. Temperatura suflului fierbinte trebuie să fie stabilă, astfel încât suflul fierbinte este diluat cu suflul rece.

10 — se măsoară presiunea suflului cald. Impulsul este utilizat, de asemenea, pentru a măsura diferențele private de-a lungul înălțimii arborelui:

10-20 — se măsoară scăderea de presiune de-a lungul înălțimii puțului;

10-19 — se măsoară presiunea diferențială inferioară;

19-20 — se măsoară presiunea diferențială superioară.

11,13 — se măsoară și se reglează umiditatea suflului cald. Umiditatea este reglată prin alimentarea cu abur a suflului rece. Umiditatea aerului atmosferic variază sezonier de la 4-8 mg/m 3 la 25-30 mg/m 3 . Un conținut stabil de umiditate este important pentru BF, deși umiditatea este dăunătoare pentru cuptor. Umiditatea suflării este menținută la un nivel cât mai ridicat posibil (30 mg/m 3 ). Suflarea la rece este umidificată pentru a intensifica procesul de încălzire (deoarece oxigenul și azotul nu sunt încălzite prin radiații).

14 — Se măsoară debitul de jet fierbinte către fiecare lance. Dificultatea măsurării constă în temperatura ridicată și contaminarea considerabilă a suflului. Diafragmele de măsurare realizate din oțel rezistent la căldură funcționează numai timp de 10 zile. Măsurarea debitului este semnalată de presiunea diferențială la cotul tuyerei. Pentru fiecare furnal există o distribuție individuală a explozibilului la tuyere, la care se obține randamentul maxim.

15 — temperatura apei de răcire este măsurată la evacuarea din fiecare tuyere. Modul de răcire este determinat de temperatura precipitațiilor saline.

16 — se controlează temperatura podelei cuptorului (partea inferioară). Pe parcursul a 10 ani de funcționare a cuptorului, blocurile de grafit de pe fundul cuptorului ard treptat, iar în partea inferioară de sub coșul de evacuare se formează o masă lichidă de fontă brută cu un volum de peste 300 de tone. Evacuarea din cuptor a acestei fontei brute este inacceptabilă.

17 — Se măsoară temperatura aerului de răcire a schelei. Aerul este suflat prin schelă pentru a reduce căldura schelei. Temperatura aerului de ieșire este, de asemenea, monitorizată.

18 — Se monitorizează temperatura apei de la scurgerea răcitoarelor puțului. Pentru a preveni distrugerea zidăriei cuptorului, răcitoarele (50 până la 100) sunt încorporate în refractar.

21,29 — temperatura și presiunea sunt măsurate în diferite puncte de-a lungul razei BF. Distribuția temperaturii și a presiunii este utilizată pentru a judeca distribuția debitului de gaz pe secțiunea transversală a arborelui. Cu cât temperatura este mai scăzută și conținutul de CO este mai scăzut, cu atât energia termică și chimică eliberată în furnal este mai bună.

22 — se măsoară temperatura gazelor de furnal în conductele verticale de gaze ale BF. Caracterizează recuperarea indirectă și procesele de transfer de căldură de-a lungul înălțimii puțului.

23 — se măsoară presiunea gazului în spațiul dintre conuri

24 — pentru a asigura distribuția uniformă (necesară) a încărcăturii, cocsului și minereului pe suprafața conului mare, pâlnia conului mic este rotită la un anumit unghi cu ajutorul unui VRS. Acest unghi se numește stație și este controlat de un senzor de poziție.

25 — Compoziția gazului de furnal la ieșirea din furnal este controlată. Gazul, datorită prezenței CO și H2gazul este un combustibil tehnologic secundar (700-900 kCal/m 3 ). Costul a 1000 m 3 este de 80 ruble; pentru fiecare tonă de fontă topită se utilizează aproximativ 900 m 3 de gaz. Puterea calorifică a gazului este determinată de conținutul de CO: cu cât cuptorul funcționează mai bine, cu atât puterea calorifică este mai mică.

26,27 — presiunea gazului de furnal pe grătar este măsurată și reglată. Cu cât presiunea este mai mică, cu atât recuperarea indirectă este mai bună. Reglarea presiunii se face printr-un grup de regulatoare, cu 2-3 regulatoare deschise în permanență, iar reglarea se face cu o singură regulatoare. Creșterea presiunii gazului din furnal duce la creșterea rezistenței de-a lungul canalului tuyere-borsă, ceea ce duce la o durată mai lungă a contactului dintre încărcătură și gaz și la o durată mai lungă a recuperării indirecte.

28 — se măsoară debitul de gaz din furnal la ieșirea din furnal.

30 — se măsoară presiunea gazului de furnal în colectorul atelierului general (ar trebui să fie mai mică decât presiunea cuptorului).