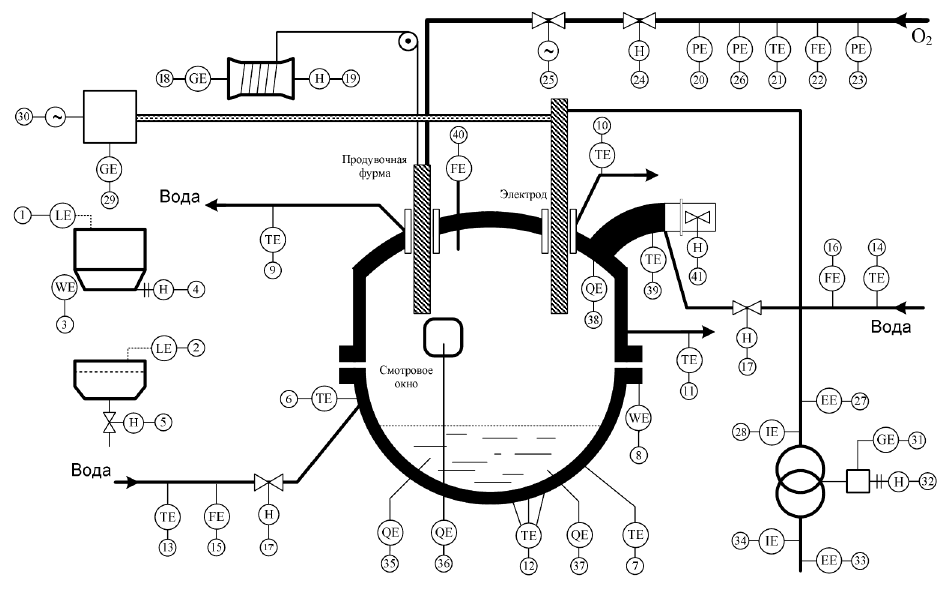

Pentru controlul parametrilor tehnologici în BSP, schema prevede:

1 — controlul nivelului de materiale în vrac: var, dezoxidanți și aditivi de aliere în buncărurile principale de rezervă și de consum. De obicei, controlul se realizează cu ajutorul senzorilor de poziție, care fixează nivelurile maxime și minime ale materialelor în buncăruri.

2 — controlul nivelului și al prezenței materialului (greutate) în buncărul de alimentare pentru a introduce materialul prin trapa de alimentare în placa aglomerată. Ca senzor sunt utilizate traductoare de măsurare a tensiunii. Trapa de încărcare este de obicei închisă, când trapa este deschisă se activează o perdea de azot.

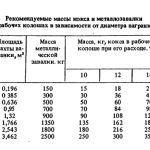

3 — greutatea zgurii, varului, minereului din buncărurile de consum este măsurată la alimentarea acestora în rezervoarele de încărcare. Ca senzori de greutate se folosesc tensiometre, care sunt instalate pe suporturi speciale sub buncăruri (câte trei pentru fiecare buncăr).

4 — controlul dispozitivelor de dozare pentru alimentarea cuptorului cu materia în vrac necesară în anumite perioade ale topirii.

5 — dispozitiv pentru alimentarea cu o anumită masă de material în cuptor. De regulă, în BSP se utilizează scheme individuale de control pentru dozarea materialelor. Alimentarea cu materiale de la buncărurile de consum la buncărurile de încărcare se realizează prin transportoare cu bandă, a căror comandă este interconectată cu comanda alimentatoarelor pentru fiecare componentă, conform schemei: selectarea buncărului de consum — pornirea alimentatorului cu controlul greutății selectate — pornirea transportoarelor cu bandă pentru a deplasa materialul la buncărul de încărcare. Există mai multe buncăruri de consum, buncărul de încărcare este doar unul.

6 — măsurarea temperaturii zidăriei refractare în zona de ardere în arc a fiecărei faze. Pentru a proteja zidăria refractară de supraîncălzire, în zona de ardere cu arc sunt instalate panouri răcite cu apă.

7 — temperatura metalului lichid este măsurată cu un termocuplu instalat permanent, utilizând una dintre metodele discutate anterior. În plus față de această metodă, măsurarea temperaturii metalului la sfârșitul topirii și înainte de eliberarea metalului se efectuează cu termocupluri de imersie (măsurare manuală).

8 — măsurarea masei totale a cuptorului, zgurii și metalului cu ajutorul tensiometrelor. Această metodă de măsurare permite controlul masei de zgură primară, care este scoasă din cuptor („descărcată”) atunci când încărcătura este topită.

9 — temperatura apei de răcire utilizată pentru răcirea tuyerei de suflare este măsurată și înregistrată (senzor TSM). Pentru a intensifica procesele de oxidare în BSP, metalul este suflat cu oxigen după topirea încărcăturii. BSP-180 ale OJSC MMK sunt echipate suplimentar cu arzătoare-focuri cu gaz-oxigen. Prin intermediul acestora este posibilă alimentarea cu gaz a cuptorului, prin arderea căruia este posibilă asigurarea topirii metalului.

10 — se măsoară temperatura apei utilizate pentru răcirea bolții și a canalelor pentru intrarea electrozilor în cuptor și, în același timp, temperatura apei utilizate pentru răcirea conductei de evacuare a gazelor pentru evacuarea gazelor de topire din cuptor. Pentru fiecare dintre elementele menționate (3-4 senzori), se utilizează senzori individuali pentru monitorizarea sistemelor de răcire (pentru a preveni precipitarea sărurilor în spițe).

11 — temperatura apei de răcire se măsoară la scurgerea de la fiecare panou răcit cu apă instalat în zona de ardere a arcului electric. Ca senzori se utilizează termometre cu rezistență. Toate temperaturile apei la scurgerea fiecărui element sunt consemnate (înregistrate) de sistemul de control centralizat și introduse în baza de date.

12 — se măsoară temperatura zidăriei de fund din plăci aglomerate în zona arcurilor de ardere a fiecărei faze.

13 — se măsoară temperatura apei de răcire utilizată pentru răcirea elementelor de fund ale cuptorului. Prin diferența de temperatură la intrarea și ieșirea fiecărui element răcit este posibilă aprecierea intensității agentului de răcire și reglarea corespunzătoare a debitului apei de răcire.

14 — reglarea debitului de apă de răcire. În mod similar, în același scop, temperatura de intrare a apei de răcire este măsurată pentru elementele din partea superioară a BSP. În loc de temperatură, pot fi utilizați senzori de presiune.

15, 16 — se măsoară debitul de apă de răcire către elementele inferioare și superioare ale cuptorului.

17, 17′ — se reglează debitul de apă de răcire către elementele superioare și inferioare ale cuptorului.

18, 19 — se măsoară și se reglează poziția tuyerei de purjare a oxigenului față de baia de metal lichid. Un transformator de impulsuri este utilizat (în mod similar pentru producția de convertoare) ca senzor al poziției primare a tuyerei de purjare. Reglarea poziției tuyerei de suflare se realizează în conformitate cu schemele cunoscute. Poziția rațională a tuyerei este amplasarea sa la interfața zgură-metal.

20, 25 — se măsoară presiunea oxigenului pe lancea de purjare. Acest parametru de proces este foarte important atunci când se utilizează energia cinetică a jetului de oxigen pentru amestecarea băii. În plus, presiunea oxigenului este utilizată în sistemul de oprire de urgență în caz de perturbare a procesului. Având în vedere că oxigenul este un produs scump, presiunea măsurată este utilizată pentru a corecta debitul real cu presiunea oxigenului, iar acest parametru se autofinanțează.

21 — se măsoară și se înregistrează temperatura oxigenului furnizat la lantele de gaz-oxigen. Acest puls este, de asemenea, utilizat pentru a corecta debitul în funcție de temperatură.

22 — se măsoară și se înregistrează debitul de oxigen către lancea de purjare. La începutul perioadei de oxidare a topiturii, oxigenul este principala sursă de căldură, datorită reacțiilor exotermice de oxidare a impurităților din metalul topit. În această perioadă, puterea electrică furnizată cuptorului este redusă semnificativ (cu 60-70%) față de puterea maximă din perioada de topire.

23 — se măsoară și se înregistrează cantitatea de oxigen furnizată la BSP în timpul perioadei de topire. Cantitatea de oxigen furnizată la BSP este utilizată pentru calculele predictive ale conținutului de carbon din metalul topit. În funcție de cantitatea de oxigen, este posibil să se oprească suflarea metalului și să se treacă la perioada de rafinare (la perioada de reducere).

24 — se reglează debitul de oxigen către tuyerele de purjare și tuyerele de gaz-oxigen. Reglarea se realizează în conformitate cu legea proporțional-integrală cu ajutorul unui regulator.

25 — oprirea de urgență a oxigenului.

26 — deconectarea oxigenului se realizează prin actuatoare de mare viteză sau prin actuatoare pneumatice sau hidraulice.

27 — se măsoară tensiunea de alimentare a fiecărui electrod din partea inferioară a transformatorului cuptorului. Parametrul este utilizat în schema de control a modului energetic în fiecare fază a tensiunii de alimentare. Pentru măsurarea tensiunii și separarea galvanică a circuitelor de alimentare și de comandă, se utilizează transformatoare de măsurare a tensiunii ITN.

28 — se măsoară și se înregistrează curentul de funcționare în fiecare fază a transformatorului cuptorului. Valoarea curentului de funcționare în fiecare fază la nivelul selectat al tensiunii de alimentare depinde de lungimea arcului. Curentul de funcționare este controlat prin deplasarea electrodului (modificarea lungimii arcului). Transformatoarele de curent TT (bobine Rogowski) sunt utilizate pentru separarea galvanică a circuitelor de putere și a canalelor de măsurare ale circuitului de control.

29 — este controlată poziția fiecărui electrod în raport cu un anumit nivel fix. Electrozii sunt arși și distruși treptat în procesul de topire electrică. Prin urmare, poziția suporturilor pentru electrozi este strict controlată până la pozițiile extreme limitate prin comutatoare de limită.

30 — controlul mișcării fiecărui electrod. Acest lucru este necesar pentru a controla puterea electrică absorbită pentru treapta de tensiune selectată. Mișcarea electrozilor la cuptoarele moderne este realizată prin mecanisme cu cremalieră și pinion sau prin sisteme hidraulice. În timpul procesului de topire, în special în timpul perioadei de topire, arcele ard instabil. Pentru a elimina ruperile de arc și scurtcircuitele tehnologice, viteza de mișcare a electrozilor trebuie să fie suficient de mare (mod automat 80-120 mm/min, mod manual — până la 300 mm/min).

31 — se controlează poziția curentă a comutatoarelor etajelor transformatorului cuptorului.

32 — controlul poziției comutatoarelor etajelor transformatorului cuptorului. Controlul se realizează de la distanță sau automat, în funcție de determinatorul de trepte sau de perioada de topire. În timpul perioadelor tehnologice de topire, controlul comutatorului de treaptă se efectuează în funcție de regimul de temperatură.

33 — se măsoară tensiunea furnizată transformatorului cuptorului pe partea înaltă (mai mult de 10 kW).

34 — se măsoară intensitatea curentului transformatorului cuptorului în fiecare fază.

35 — se monitorizează compoziția chimică a metalului din plăcile aglomerate. Controlul se realizează prin prelevarea de probe și analiza chimică a acestor probe. Acest lucru este asociat cu anumite dificultăți. Prin urmare, au fost dezvoltate mai multe metode de control continuu al compoziției metalice.

36 — compoziția zgurii primare (după perioada de oxidare) și secundare (finale) este controlată prin metoda eșantionării, care asigură procesul necesar de defosforizare și desulfurare.

37 — compoziția chimică a metalului este controlată prin mijloace tehnice moderne. Pentru a accelera procesul de determinare a compoziției metalelor, cuantimetrele moderne sunt instalate pe unități mobile (mașini) și plasate direct în atelier.

38 — compoziția gazelor reziduale de topire este controlată în ceea ce privește conținutul de CO, CO2 și H2. Aceste analize sunt utilizate pentru a prezice conținutul de carbon.

39 — Temperatura gazelor reziduale de topire este monitorizată cu ajutorul unui termocuplu. Temperatura gazelor de evacuare poate fi utilizată pentru a determina indirect starea termică a spațiului de lucru al BSP.

40, 41 — presiunea în spațiul de lucru al BSP este controlată și reglată.

Conținut

Automatizarea modului electric al cuptoarelor siderurgice cu arc

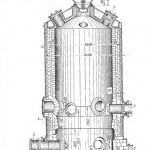

Principala sursă de energie termică în cuptorul cu arc este energia eliberată în arcele de ardere.

Arcurile electrice sunt sarcini active conectate conform schemei „stea”, unde punctul comun este încărcătura metalică sau metalul topit.

Cea mai consumatoare perioadă de topire, în care se consumă până la 65% din consumul total de energie, este perioada de topire. Gestionarea energiei în această perioadă este esențială. Există următoarele metode de control.

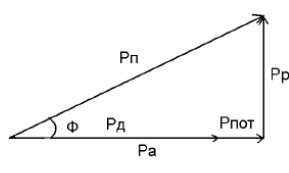

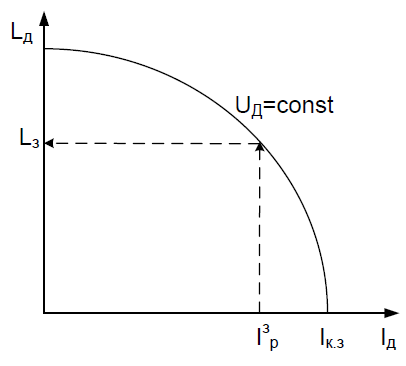

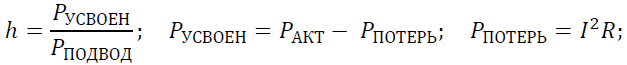

Într-un BSP, numai puterea (activă) consumată de cuptorul cu arc este disponibilă pentru control direct (Fig.→)

Puterea activă asimilată de cuptor este împărțită în: Pd — puterea eliberată în arc; Rpot — puterea pierderilor electrice.

Puterea arcului se împarte în putere utilă și putere de pierderi de căldură.

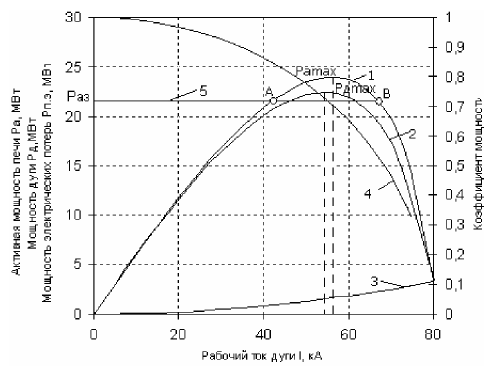

Măsurarea directă a puterii active nu permite controlul modului electric, deoarece există o dependență extremă (Fig.→). Ca urmare, valoarea puterii arcului monitorizată direct nu este utilizată în control, deoarece sistemul de stabilizare va menține modul de cost PВ (și nu PА). Prin urmare, în practică, există două modalități de a controla modul de alimentare: prin intermediul unui regulator de curent sau al unui regulator diferențial.

Regulatoare de curent

Regulatoarele de curent sunt simple, fiabile și eficiente. Deoarece valoarea curentă a curentului de funcționare a fiecărei faze este monitorizată, este posibil să se utilizeze sisteme convenționale de stabilizare în care generarea semnalului de neadaptare E este proporțională cu diferența dintre curentul stabilit și curent:

Dar, în ciuda simplității sale, această metodă are un dezavantaj semnificativ, deoarece în cazul controlului automat la aprinderea arcului este posibilă ruperea electrodului.

În momentul în care cuptorul este pornit, există I h р dar I tek р = 0 . Electrozii vor coborî. La un moment dat, unul dintre electrozi va atinge primul încărcătura. Deoarece curentul de scurtcircuit într-o conexiune în stea nu apare până când sarcina nu este atinsă de celălalt electrod, primul electrod va continua să se deplaseze până când se rupe.

În plus, dependența valorii curentului de arc de lungimea arcului Ld are o formă neliniară, ceea ce complică funcționarea regulatorului de curent.

Regulator diferențial

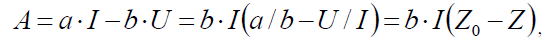

Reglarea se realizează prin menținerea unui anumit raport între curentul arcului și tensiunea aplicată electrodului Uf:

unde Z este rezistența (impedanța) arcului electric; a/b = Z0 — este valoarea stabilită a rezistenței arcului.

În esență, regulatorul diferențial reglează impedanța (rezistența totală) a arcului, care este proporțională cu valoarea curentului de funcționare. Coeficienții a și b determină parametrii setați ai modului electric (ca și cum impedanța arcului ar fi setată).

La nivelul de tensiune selectat, modul electric este reglat atât în regulatorul de curent, cât și în regulatorul diferențial prin deplasarea electrodului, adică prin modificarea lungimii arcului. Cu toate acestea, lungimea arcului este foarte dificil de măsurat, în timp ce curentul poate fi măsurat cu orice precizie.

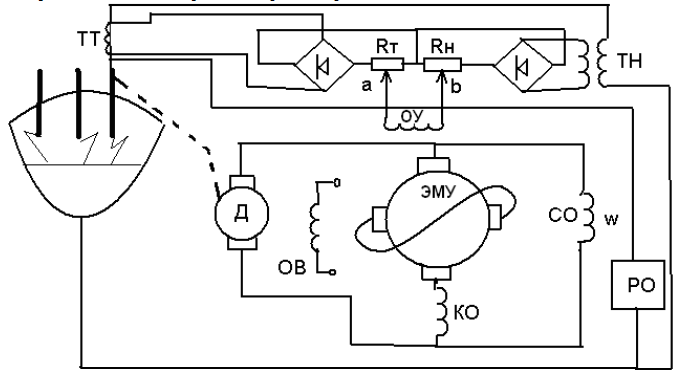

Există multe modalități de realizare tehnică a controlului modului electric. Cea mai simplă metodă de control al modului electric este metoda care utilizează amplificatoare electromecanice (EMU), care asigură mișcarea electrozilor la viteză mică (până la 30 mm pe secundă), deși acționările moderne cu tiristoare și acționările electrohidraulice asigură viteze de până la 300 mm/s cu un diametru al electrozilor de 600 mm.

Semnalele proporționale cu curentul de la transformatorul CT și cu tensiunea de la transformatorul VT se rezumă algebric la căderi de tensiune prin rezistențele Rт și Rн. Poziția cursoarelor de pe aceste rezistențe determină valoarea stabilită a coeficienților a și b. Semnalul proporțional cu valoarea diferenței este alimentat la înfășurarea de comandă a unui amplificator EMU cu câmp magnetic transversal, care este rotit de motor. În același timp, la ieșirea EMU apare un semnal proporțional cu tensiunea de pe înfășurarea EI. Acest semnal este introdus în circuitul de armătură al motorului de acționare a electrozilor. Înfășurarea de câmp a motorului D este alimentată de la o sursă de tensiune externă.

Înfășurarea de compensare KO și înfășurarea de stabilizare CO sunt concepute pentru a îmbunătăți performanțele UME. UME funcționează de obicei pe cuptoare de putere redusă și asigură o viteză de deplasare a electrozilor de până la 1,5 m/min (25-30 mm/s). Utilizarea unui circuit diferențial cu introducerea unui releu de declanșare RO permite pornirea automată a cuptorului.

Atunci când se aplică tensiune electrozilor, aceștia sunt toți în poziția sus. Nu există curent, dar există tensiune. Acest semnal va determina electrozii să se deplaseze în jos. Deoarece lungimile lor sunt diferite, primul electrod care atinge faza de încărcare se va opri, deoarece releul RO este oprit. Atunci când electrozii ating faza de încărcare, releul este pornit în paralel cu circuitul electrodului. Rezistența tranzitorie a electrodului la încărcare este mai mică decât impedanța ridicată a bobinei RO și aceasta se deconectează. Electrodul se oprește.

Când al doilea electrod atinge sarcina, apare un curent tehnologic de scurtcircuit în ambii electrozi, iar electrozii încep să se ridice în sus (se aprind arcuri). Al treilea electrod este aprins independent.

Automatizarea regimului termic al cuptoarelor siderurgice cu arc

În timpul perioadelor tehnologice de după topirea încărcăturii, controlul regimului electric cu privire la starea temperaturii băii de metal lichid și a căptușelii refractare este de o importanță decisivă. Modificările necesare ale temperaturii metalului și a căptușelii refractare în timpul procesului de topire depind de calitatea oțelului topit. Modificarea regimului de temperatură în cursul topirii este reglementată prin directive (stabilite prin instrucțiuni tehnologice). Instalația discontinuă funcționează într-un regim de temperatură nestaționar, în care valorile actuale ale temperaturii se modifică într-un interval foarte larg.

După eliberarea oțelului, zidăria refractară începe să se răcească intens (20 °C/min). Iar după deschiderea bolții pentru pilonarea încărcăturii, răcirea este la viteză maximă (această căldură se pierde iremediabil). În timpul procesului de împilare, o parte semnificativă din căldura acumulată de zidărie este transferată încărcăturii. Prin urmare, durata stivuirii are un efect semnificativ asupra timpului de topire a celei mai consumatoare perioade de energie din procesul de topire.

În timpul primei perioade, cuptorul funcționează la niveluri de tensiune reduse din cauza pericolului de supraîncălzire a bolții cuptorului. Apoi, după ce electrozii sunt scufundați în încărcătură și încărcătura începe să absoarbă energie, puterea începe să fie furnizată mai intens. În timpul topirii, toată radiația termică de la arc este utilizată pentru a încălzi încărcătura la cea mai mare putere electrică posibilă. În timpul perioadei de oxidare, când cuptorul este alimentat cu oxigen, temperatura metalului și mai ales a căptușelii refractare începe să crească intens pe măsură ce arcele sunt expuse.

Rata de încălzire a căptușelii, în special în zona de ardere a arcurilor, poate fi determinată aproximativ prin raportul Vt= Rpod-G/250, unde Rpod este puterea de intrare; 250 este un coeficient empiric, [kW-min/°C]; G este greutatea topiturii.

Condiții de temperatură deosebit de severe apar în spațiul de lucru al BSP în perioada de recuperare, când arcele sunt expuse, metalul este încălzit aproape până la temperatura de eliberare și toate procesele de distrugere a căptușelii refractare (zgura care corodează zidăria refractară) au loc la viteză maximă, care ajunge până la 15-25 mm/oră. Pentru a menține integritatea zidăriei refractare și pentru a atinge temperatura necesară a metalului, controlul modului electric ca sursă de energie termică se reduce la corecția modului electric prin temperatura metalului sau a zidăriei de lucru. Există mai multe modalități de formare a valorii efectului corectiv al modului electric asupra stării temperaturii.

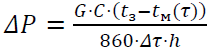

Metoda de corecție a valorii directive a energiei electrice furnizate cuptorului prin calcularea corecției corective, care este determinată în funcție de abaterea valorii reale a temperaturii metalului de la valoarea stabilită prin raport:

conform expresiei P(τ)= Pz(τ) ± ΔP, unde Pz(τ) — valoarea specificată a puterii de intrare; ΔP — corecția de corecție; C — capacitatea termică specifică; 860 — coeficient empiric, egal numeric cu cantitatea de energie absorbită de placa de aglomerat de la 1 kW; Δτ — intervalul de timp în care temperatura metalului trebuie să atingă valoarea specificată. Acest interval de timp este determinat de discreția măsurării periodice a temperaturii cu termocuplul de imersie; h — coeficientul de asimilare a energiei termice de către metal (determinat experimental).

Calculul corecției ΔP este efectuat de regulatorul automat de temperatură, care produce un semnal corectiv către regulatorul de mod electric, dacă corecția poate fi efectuată în limite mici. Dezavantajul este că nu există nicio relație între coeficientul de absorbție a energiei al metalului și puterea electrică absorbită. Pentru a elimina acest dezavantaj, metoda de calculare a corecției de corecție ΔP ia în considerare modificarea coeficientului de asimilare în funcție de puterea furnizată cuptorului.

unde R este rezistența activă a circuitului de alimentare.

Această metodă este utilizată atunci când este îndeplinită condiția de măsurare continuă a temperaturii metalului în procesul de topire. Dezavantaj — nu este prevăzută nicio corecție pentru temperatura zidăriei.