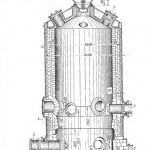

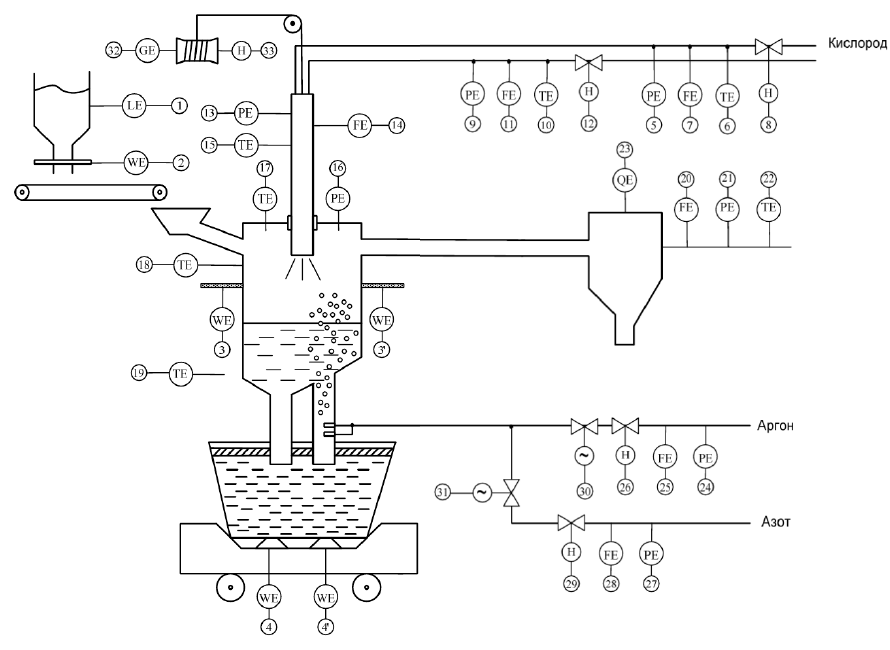

Pentru depozitarea materialelor în vrac utilizate, instalația este echipată cu mai multe (până la 12 bucăți) buncăre de consum, un sistem de transport către dispozitivele de cântărire, cântărirea materialelor și introducerea lor în buncărul de recepție al camerei de vidare.

Instalația prevede următoarele funcții.

1 — controlul prezenței aditivilor în vrac în buncărurile de consum prin intermediul dispozitivului de semnalizare a nivelului.

2 — controlul greutății în primul, al doilea și al treilea dispozitiv de cântărire cu ajutorul senzorilor de măsurare a forței. Alimentarea cu material de la buncărul de consum la pâlnia de cântărire se realizează de către o unitate de dozare cu ajutorul unui cărucior.

3, 3′ — controlul greutății (masei) metalului în camera de vid, efectuat cu ajutorul tensiometrelor instalate în patru puncte de referință de-a lungul perimetrului camerei de vid. Pe baza datelor citite de tensiometre, este posibil să se determine debitul curent de metal în circuitul de circulație (care trece prin camera de vid).

4, 4′ — controlul greutății metalului în cazanul de oțel se realizează cu ajutorul sistemului de măsurare a tensiunii. În funcție de variația greutății actuale a metalului din cazanul de oțel, fixată de sistemul de măsurare a greutății, este posibil să se judece despre intensitatea procesului de vidare, adică despre masa de metal din circuitul de circulație. Pentru încălzirea camerei de vidare după reparații sau în timpul pauzelor tehnologice, spațiul de lucru este încălzit cu gaz natural furnizat prin intermediul tuyerei gaz-oxigen și ars de oxigenul furnizat.

5 — se măsoară presiunea gazelor naturale.

6 — se măsoară temperatura gazelor naturale. Senzorii de presiune și temperatură sunt utilizați pentru a corecta debitul de gaze naturale în funcție de temperatură și presiune.

7, 8 — se măsoară și se reglează debitul de gaze naturale.

9 — măsurarea presiunii oxigenului.

10 — se măsoară temperatura oxigenului. Senzorii de presiune și temperatură sunt utilizați pentru a corecta debitul de oxigen în funcție de temperatură și presiune, deoarece debitul de oxigen, precum și debitul de gaze naturale, sunt parametri care se autofinanțează. În același timp, senzorul de presiune a oxigenului este utilizat în circuitul de semnalizare a alarmei în cazul scăderii presiunii oxigenului.

11, 12 — debitul de oxigen este măsurat și reglat. Raportul dintre consumul de gaze naturale și consumul de oxigen utilizat pentru arderea gazelor ar trebui să fie menținut în limitele de

1:2. În modurile de încălzire, oprire tehnologică și vidare, se efectuează controlul centralizat al debitului, presiunii și temperaturii apei de răcire la scurgerea sistemelor de răcire ale elementelor și dispozitivelor cu cameră vidată.

13 — controlul presiunii apei de răcire la scurgerea sistemelor de răcire cu tuyere gaz-oxigen.

14 — controlul debitului de apă de răcire la scurgerea sistemelor de răcire cu tuyere de gaz-oxigen.

15- controlul temperaturii apei de răcire la scurgerea sistemelor de răcire a lancei gaz-oxigen. În cazul în care valorile parametrilor măsurați, de exemplu, debitul de apă la tuyerele de gaz-oxigen este mai mic de 15 m 3 /h, sau presiunea apei în sisteme devine mai mică de 0,79 MPa sau mai mare de 1,5 MPa, sau temperatura apei la scurgere depășește 34°C, controlerul cu microprocesor formează un semnal de alarmă pentru a declanșa supapele de oprire și are loc o oprire completă a gazului natural și a oxigenului în modul „încălzire”. În modul „vidare”, oprirea parametrului în sistemele de răcire cu apă conduce la încetarea procesului tehnologic de vidare.

16 — semnal informativ privind valoarea valorii curente a vidului. Acest parametru este utilizat pentru a forma un semnal de deschidere a supapei pentru alimentarea cu azot a aspiratorului.

17 — controlul flăcării în camera de vid în modul de încălzire și pauză tehnologică. În cazul în care temperatura în camera de vid în timpul procesului de circulație este mai mică de 700°C și flacăra este stinsă, se formează o acțiune de control pentru a închide supapele de întrerupere a alimentării cu gaze naturale a lancei de gaz-oxigen. Apoi se formează o acțiune de control pentru a închide supapa de închidere a alimentării cu oxigen. În același timp, este generat semnalul de urgență „flacără stinsă”. După aflarea și eliminarea cauzei stingerii flăcării de către personalul de proces, se efectuează procedura de aprindere a flăcării ținând cont de normele de siguranță în caz de explozie.

18 — măsurarea temperaturii în camera de vid în regim de încălzire și pauză tehnologică, realizată cu ajutorul traductoarelor termoelectrice.

19 — traductor termoelectric redundant pentru măsurarea temperaturii în camera de vid.

20, 21, 22 — controlul debitului, presiunii și temperaturii gazelor reziduale.

23 — analiza compoziției gazelor reziduale pentru CO, conținutul de CO2, О2.

24 — controlul presiunii argonului furnizat în camera de vid.

25, 26 — măsurarea și controlul debitului de argon în modul de vacuumare prin circulație.

27 — controlul presiunii azotului furnizat camerei de vid.

28, 29 — măsurarea și controlul debitului de azot furnizat camerei de vid. Alegerea gazului furnizat (argon sau azot) este determinată de funcționarea curentă a procesului de vacuumare prin circulație. Este exclusă furnizarea simultană a două gaze. Azotul este alimentat în camera de vid la începutul și la sfârșitul procesului de vidare prin circulație a oțelului sau în cazuri de urgență din cauza lipsei de argon. Comanda de deschidere a supapei de azot este formată prin prelucrarea valorii semnalului de vid (presiunea din camera de vid 16). Dacă parametrul monitorizat 16 devine mai mic de 33,3 kPa (250 mmHg), supapa de azot este deschisă. Supapa de azot se închide atunci când vidul ajunge la 100 kPa (735 mmHg).

30, 31 — supape de urgență pentru întreruperea alimentării cu argon sau azot în caz de urgență.

32, 33 — se măsoară și se reglează poziția curentă a tuyerei de gaz-oxigen.