Procesul de conversie a oxigenului de înaltă performanță este unul dintre cele mai importante obiecte metalurgice de automatizare. Îmbunătățirea controlului acestuia este necesară pentru obținerea oțelului cu temperatura și compoziția specificate la topirea economică maximă. Cu toate acestea, sarcina automatizării complete pe baza unui model perfect al procesului este extrem de dificilă și necesită cunoașterea regularităților influenței multor factori: fizico-chimici, hidrodinamici ai gazelor și alții, care nu au fost suficient investigați până în prezent. Prin urmare, controlul automat este introdus în etape și este limitat până în prezent în principal la aplicarea metodei statice.

Noile ateliere BOF sunt echipate cu un sistem de control automat (ACS), care ar trebui să asigure controlul atât al proceselor și unităților tehnologice individuale, cât și al producției atelierului în ansamblu. Sistemul de control automat pentru procesul tehnologic de topire în convertorul de oxigen (sistemul de control automat „Topire”) este parte integrantă a unui astfel de sistem de control automat; sisteme de control automat similare au fost create în multe ateliere construite anterior.

Principalele sarcini ale automatizării topitoriei BOF sunt legate între ele și ar trebui rezolvate practic simultan. Acestea includ:

- Obținerea oțelului de o anumită compoziție, la o anumită temperatură și într-o anumită cantitate.

- Formarea de zgură cu compoziția și cantitatea necesare, la care bazicitatea necesară a zgurii trebuie să asigure condițiile de eliminare a fosforului și sulfului, iar oxidarea necesară trebuie să asigure un grad maxim de defosforizare și, în același timp, pierderi minime de fier în zgură.

- Asigurarea productivității maxime a unității (durata minimă de funcționare și pierderi de metal în zgură și gaze reziduale).

- Costuri minime ale procesului (toate cele de mai sus ar trebui să fie asigurate cu un consum minim de oxigen, agenți de formare a zgurii, materiale refractare (rezistență ridicată a căptușelii) și forță de muncă minimă pentru întreținerea sistemelor de monitorizare și control).

Organizarea controlului și automatizării procesului BOF este o sarcină foarte dificilă. Principalele motive pentru aceste dificultăți sunt următoarele:

- În anumite momente ale suflării, rata de oxidare a carbonului atinge 0,3-0,5 % C/min. O calitate de oțel carbon diferă de alta cu 0,05 % din conținutul de carbon. Această cantitate de carbon poate fi oxidată în convertor în doar 6-10 s. Prin urmare, o mică eroare în determinarea sfârșitului suflării poate duce la obținerea unui oțel de calitate greșită.

- Pentru a obține un metal cu o temperatură și o compoziție strict definite la sfârșitul operației, este necesar să se ia în considerare atât entalpia, cât și masa materialelor de la începutul operației (masa fontei brute și a deșeurilor, compoziția chimică și temperatura exactă a acestora, cantitatea de căldură acumulată de zidăria convertorului, cantitatea și compoziția zgurii de la malaxor etc.) și modificările acestor materiale. etc.), precum și modificările acestor parametri în timpul suflării (luând în considerare masa și compoziția exactă a tuturor substanțelor formatoare de zgură introduse în convertor, cantitatea de gaze degajate, cantitatea de fier oxidat și zburat cu praful de topire, pierderile de căldură prin pereți, cu apa de răcire, cu gazele de evacuare etc.).

Prin urmare, la realizarea procesului de conversie, este necesar să se dispună de senzori fiabili pentru determinarea greutății fontei brute turnate, cântărirea deșeurilor și a materialelor care formează zgură, măsurarea temperaturii și a compoziției gazelor reziduale, a debitului de oxigen furnizat pentru purjarea metalelor etc. În cazul în care atelierul asigură standardizarea absolută, de la o topire la alta, a compoziției încărcăturii și temperaturii fontei brute lichide și a instalat dispozitive fiabile care asigură precizia cântăririi materialelor, atunci, după efectuarea calculelor preliminare pentru a determina cantitatea de oxigen necesară pentru oxidarea impurităților și cantitatea de căldură generată, procesul de topire poate fi controlat, cunoscând doar cantitatea de oxigen consumată pentru purjarea băii (și la un consum constant de oxigen — în funcție de timp). Este necesar să se efectueze o serie de topitorii de control pentru a clarifica datele privind modul de formare a zgurii și pentru a stabili cantitatea de fier care trece în zgură în timpul procesului de topire și care este eliminată cu gazele reziduale.

Unul dintre principalii parametri controlați ai topiturii este concentrația de carbon din baie. Obținerea de informații continue privind cantitatea de carbon oxidat este posibilă dacă masa și compoziția încărcăturii metalice la începutul operațiunii, precum și compoziția și cantitatea de gaze reziduale sunt cunoscute cu exactitate.

Tot carbonul oxidat în timpul procesului de topire este eliminat din convertor sub formă de CO și C02. Cu date exacte privind cantitatea de gaze eliberate și compoziția acestora, este posibil să se facă bilanțuri instantanee și să se știe în orice moment al topirii cât carbon a rămas în baie. Cu toate acestea, din cauza condițiilor dure de funcționare a senzorilor în zona temperaturilor ridicate și a conținutului ridicat de praf din

din cauza condițiilor dure de funcționare a senzorilor din zona temperaturilor ridicate și a conținutului ridicat de praf din gazele de evacuare cu praf de topire, datele privind compoziția și cantitatea de gaze nu sunt suficient de fiabile pentru a putea fi utilizate pentru a determina sfârșitul purjării.

La proiectarea sistemelor de control și reglare, trebuie să se țină seama de faptul că, în practică, compoziția fontei brute, a deșeurilor (de obicei, compoziția aproximativă este cunoscută) și a materialelor suplimentare se modifică de la o topire la alta. În cursul campaniei se modifică dimensiunile convertorului (din cauza uzurii), cantitatea de căldură acumulată de zidărie, pierderile de căldură prin zidărie, suprafața băii metalice (pe măsură ce căptușeala se uzează, suprafața băii crește, în timp ce masa metalică rămâne neschimbată, iar adâncimea băii scade), se modifică condițiile de admisie a aerului atmosferic în cavitatea convertorului etc. În această privință, sistemele automate de control pentru topirea convertorului nu permit întotdeauna să se renunțe complet la controlul vizual (luminozitatea flăcării gazelor de evacuare, caracterul scânteilor care ies, etc.) și la prelevarea de probe de metal și măsurarea temperaturii. Prelevarea de probe și măsurarea temperaturii pot fi efectuate atât atunci când convertorul este răsturnat (în acest scop, suflatul este oprit și tuyera este ridicată), cât și fără oprirea suflatului și răsturnarea convertorului.

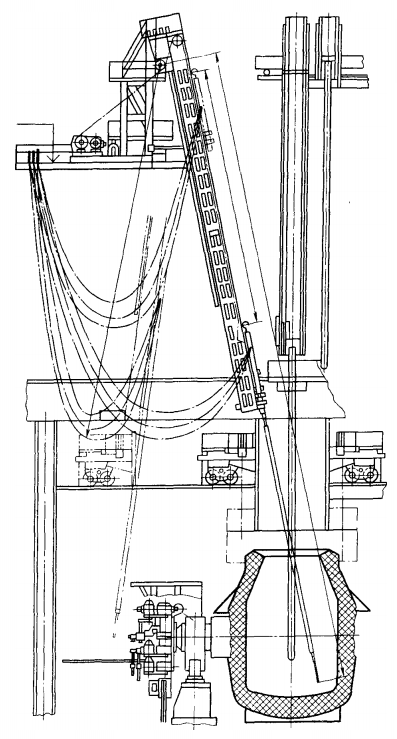

Fig. 1 prezintă schema dispozitivului de măsurare a temperaturii băii și de prelevare de probe de metal fără rotirea BOF, dezvoltat pentru convertizoare cu o capacitate de 350-400 tone.

Figura 1: Dispozitiv pentru măsurarea temperaturii băii și eșantionarea metalelor fără rotirea convertorului

Aceasta este o construcție destul de complicată: masa tuyerei cu apă de răcire este de 4700 kg, iar masa întregii instalații cu ghidaj, cărucior și cu mecanisme de mișcare este de 57 tone. La o serie de întreprinderi, temperatura băii este măsurată cu ajutorul unor termocupluri mici (termocupluri-„bombe”) de unică folosință, care sunt introduse în baie cu ajutorul unui cablu flexibil, temperatura acesteia este măsurată, apoi termocuplurile împreună cu capătul cablului sunt arse și rămân în baie. Activitatea oxigenului în metal se măsoară în același mod. O „bombă” formată dintr-un mic termocuplu și un dispozitiv pentru măsurarea activității oxigenului (activometru sau sondă de oxigen) este aruncată în convertor. Dispozitivul transmite informații cu privire la temperatura metalului și la activitatea sa de oxigen a [о]și arde. Dată fiind relația dintre a [о] și conținutul de carbon din baie, datele de măsurare a [о] pot fi utilizate pentru a oferi o idee aproximativă a conținutului de carbon din metal.

Cu toate acestea, senzorii care pot fi utilizați pentru a determina conținutul de carbon al metalului fără eșantionare nu au fost încă dezvoltați. Pe lângă datele obținute din prelevarea de probe și măsurarea directă a temperaturii, următorii parametri sunt monitorizați automat în timpul procesului de topire: presiunea, debitul și cantitatea totală de oxigen; poziția tuyerei deasupra nivelului băii calme; conținutul de CO, C02 и 02; presiunea și debitul apei furnizate pentru răcirea tuyerei și temperatura apei la intrare și la ieșire. Diferența dintre temperatura apei la intrare și la ieșire poate fi utilizată pentru a controla indirect temperatura din cavitatea convertorului. În același scop, se utilizează date privind o anumită „alungire” a tubului tuyerei exterioare în raport cu tubul „rece” interior ca urmare a încălzirii. Sistemele de control automat al procesului de topire efectuează următoarele operațiuni:

- Obținerea de informații privind compoziția încărcăturii și calcularea raportului și a cantității necesare de materiale de încărcare pentru a produce un anumit tip de oțel.

- Calcularea cantității de oxigen necesare pentru oxidarea impurităților, precum și a consumului de agenți de răcire și de formare a zgurii.

- Determinarea momentului de introducere în baie a aditivilor de răcire și a agenților de formare a zgurii.

- Reglarea intensității alimentării cu oxigen și a poziției (înălțimii) tuyerei de oxigen în cursul topirii.

- Controlul automat al temperaturii și al compoziției metalului în cursul topirii.

- Determinarea momentului de încheiere a epurării.

Sistemele existente de control automat al proceselor funcționează în modul static sau dinamic de control al proceselor. În primul caz, calculatorul efectuează calcule în conformitate cu modelul matematic static al procesului. Acesta se bazează pe utilizarea numai a informațiilor cunoscute înainte de începerea topirii: se introduc în calculator date privind compoziția și temperatura fontei brute, compoziția materialelor care formează zgura, puritatea oxigenului, starea și temperatura căptușelii, compoziția și temperatura necesară a oțelului, bazicitatea zgurii etc. Pe baza acestor date, în conformitate cu programul stabilit, calculatorul calculează parametrii de topire care nu depind de timp — consumul de fontă brută și de deșeuri de oțel, consumul de materiale de formare a zgurii și de oxigen, programul de modificare a consumului de oxigen și a poziției tuyerei, durata suflării și momentul încheierii acesteia. Cu toate acestea, precizia recomandărilor oferite de calculator nu este ridicată, deoarece, în condiții reale, cursul de purjare diferă de cel standard, stabilit în modelul matematic al procesului.

Atunci când funcționează în modul de control dinamic, computerul efectuează calcule în conformitate cu modelul dinamic al procesului, care ia în considerare atât datele inițiale, cât și informațiile actuale privind parametrii procesului (compoziția și temperatura metalului etc.) primite în timpul procesului de purjare. Luând în considerare aceste date suplimentare, calculatorul generează acțiuni de control dinamic, a căror îndeplinire asigură automatizarea completă a controlului procesului de topire. În acest caz, în prezența senzorilor care funcționează fiabil la temperaturi ridicate, purjarea va fi oprită cu obținerea exactă a conținutului de carbon specificat în metal și a temperaturii acestuia.

Cu toate acestea, problema creării unor senzori fiabili pentru controlul tuturor parametrilor necesari pentru topirea BOF nu a fost încă rezolvată. Controlul multor parametri la temperaturi scăzute cu ajutorul dispozitivelor disponibile în comerț (controlul masei de materiale, presiunea și consumul de apă, oxigen și alte gaze, consumul de materiale în vrac etc.) nu reprezintă o problemă. În același timp, controlul continuu al parametrilor băii de conversie la temperaturi înalte și, în primul rând, al compoziției și temperaturii metalelor, nu a fost încă stăpânit, deși lucrările în această direcție au fost efectuate de mulți ani. Principala dificultate în acest caz este crearea de senzori capabili să funcționeze timp îndelungat în condiții de influență distructivă a mediilor de temperatură ridicată — zgură și faze gazoase. Prin urmare, au fost propuse și testate multe metode indirecte de control, de exemplu, determinarea continuă a conținutului de carbon prin cantitatea și compoziția gazelor reziduale, nivelul de zgomot în convertor, intensitatea radiației gazelor din convertor, date privind vibrațiile convertorului etc.

Cu toate acestea, toate aceste metode nu au ajuns încă la stadiul de dezvoltare industrială.

În prezent, se consideră că cea mai fiabilă metodă de oprire a epurării la un anumit conținut de carbon este utilizarea împreună cu o sondă-tuyere de măsurare computerizată, introdusă în baie de sus cu 2-3 minute înainte de terminarea epurării; sonda-tuyere este similară cu tuyerele de epurare, la capătul său este atașat un bloc de măsurare înlocuibil, iar în interior este introdus un cablu care conectează blocul cu computerul. În blocul ceramic înlocuibil se află un termocuplu pentru măsurarea temperaturii metalului; o cavitate echipată cu un termocuplu, în care curge metalul, iar când acesta se solidifică la temperatura liquidusului se determină conținutul de carbon; o cavitate pentru prelevarea unei probe de metal, care este analizată după ce sonda este scoasă din convertor. În momentul scufundării sondei în baie, datele privind conținutul de carbon din metal și temperatura acestuia sunt introduse în calculator, care permite calcularea exactă a debitului de oxigen necesar pentru oxidarea carbonului la un anumit conținut, asigurând oprirea suflării exact la conținutul de carbon necesar. În caz de creștere a temperaturii, în convertor se introduc răcitoare, iar în caz de deficit de căldură se introduce un purtător de căldură (de exemplu, cărbune, ferrosiliciu), ceea ce permite ca în ultimele 2-3 minute de suflare să se obțină temperatura necesară a metalului înainte de descărcare.

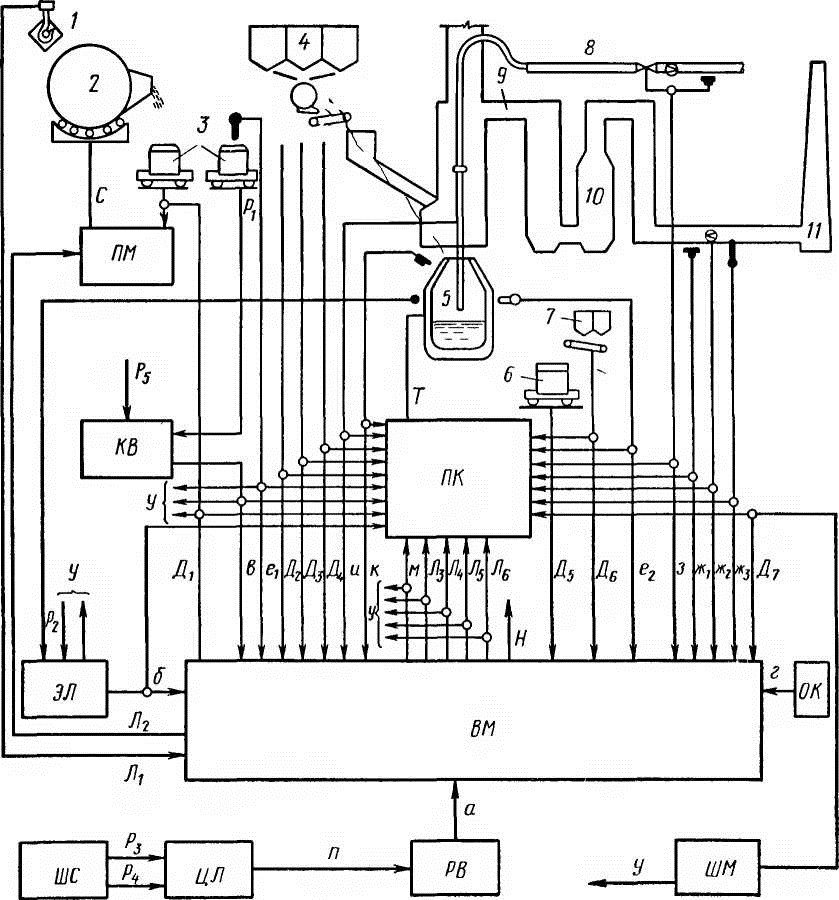

Figura 2 prezintă o diagramă schematică a controlului automat al topirii dezvoltat de TsNIIChM. Calculatorul electronic de tip digital primește informații cu privire la greutatea, temperatura și compoziția fontei, compoziția minereului de fier și a varului, puritatea și presiunea oxigenului furnizat, precum și timpul de oprire între topiri și gradul de uzură al căptușelii convertorului. Pe baza acestor date, mașina calculează cantitatea de oxigen, minereu și var, controlează pornirea/oprirea exploziei și dozarea aditivilor.

Această schemă prevede utilizarea datelor privind compoziția, cantitatea și temperatura gazelor reziduale și a altor caracteristici curente ale procesului, introducând elemente de control dinamic în sistemul de control. Cu toate acestea, problema controlului dinamic al procesului cu determinarea modului optim de sablare și aditivare pe baza măsurătorilor continue în timp ale principalilor parametri ai procesului este încă în curs de dezvoltare.