Главной задачей, решаемой в процессе разливки стали на МНЛЗ, является получение на выходе из водоохлаждаемого медного кристаллизатора заготовки, толщина застывшей корочки металла в которой обеспечивает нормальное вытягивание заготовки из кристаллизатора. Для предотвращения приваривания металла к стенкам кристаллизатора (температура плавления меди 600-700 С), кристаллизатор совершает возвратно-поступательные движения: замедленное движение вниз (2]]> времени) и быстрый возврат в исходное положение. Основные требования к тепловому режиму кристаллизатора:

- Debitul apei de răcire trebuie să excludă supraîncălzirea apei, care determină depunerea de săruri în cristalizator, înrăutățind astfel schimbul de căldură. Temperatura apei la ieșirea din cristalizator nu trebuie să depășească 50-60 C.

- Atunci când lingoul părăsește cristalizatorul, grosimea crustei metalice solidificate trebuie să fie suficientă pentru a exclude pătrunderea metalului lichid din presiunea ferrostatică.

- Distribuția intensității eliminării căldurii pe lungimea și perimetrul lingoului trebuie să asigure absența diferențelor semnificative de temperatură, a căror valoare depinde de valoarea tensiunilor termice care apar în lingou.

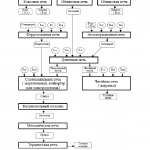

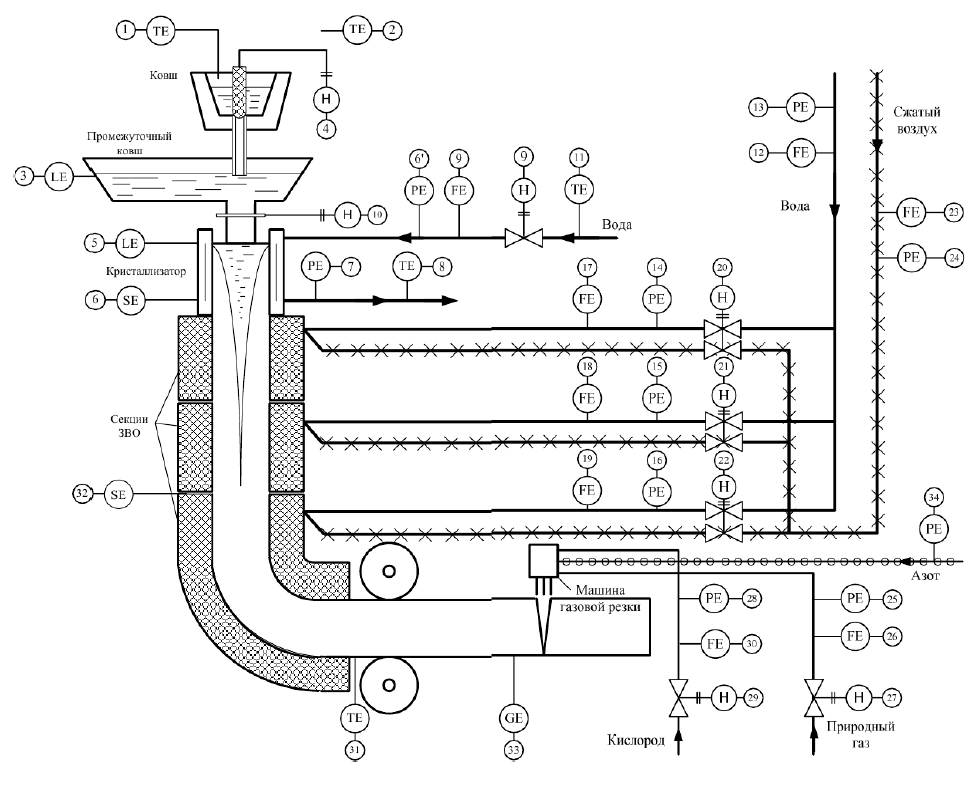

Schema de automatizare a modului termic și tehnologic al CCM prevede:

1 — măsurarea temperaturii oțelului lichid în cazanul de oțel. Măsurarea se realizează cu ajutorul unui termocuplu instalat permanent.

2 — măsurarea temperaturii oțelului lichid în cazanul de turnare printr-un termocuplu de imersie de rezervă în caz de urgență.

3,4 — se măsoară și se reglează nivelul metalului în cazanul intermediar. Cuva intermediară este necesară pentru a împărți turnarea în fluxuri și pentru a asigura posibilitatea de a schimba cuvele de oțel fără a întrerupe procesul de turnare. Nivelul din cazan este reglat prin modificarea debitului de metal din cazanul de oțel.

5,10 — nivelul metalului în matriță este măsurat și reglat. Reglarea se realizează prin deplasarea supapei de închidere.

6 — controlul poziției cristalizatorului. Cristalizatorul efectuează mișcări reciproce periodice pentru a preveni sudarea metalului la perete.

6′ — presiunea apei de răcire la intrarea în cristalizator este măsurată. Schema asigură prezența semnalizării de urgență în caz de scădere a presiunii.

6′,7 — se măsoară presiunea diferențială a apei de răcire la intrarea și ieșirea din cristalizator. Prin această diferență se judecă indirect cu privire la supraaglomerarea cristalizatorului.

8 — se măsoară temperatura apei la ieșirea din cristalizator (aceasta nu trebuie să fie mai mare decât temperatura de precipitare a sării 60°C).

9, 9′ — se măsoară și se reglează debitul de apă pentru răcirea cristalizatorului. După ce țuica iese din cristalizator, răcirea sa ulterioară se realizează în ZVO: mai întâi apă, apoi apă-aer.

11 — se măsoară temperatura apei de răcire la intrarea în cristalizator. În funcție de diferența de temperatură a apei la intrare și la ieșire, luând în considerare debitul curent de apă, este posibil să se controleze indirect regimul de temperatură al cristalizatorului.

12 — se măsoară debitul total de apă către zona de răcire secundară (3 secțiuni).

13 — măsoară presiunea apei furnizate către răcitorul de aer. Aerul comprimat utilizat în încălzitorul de apă de răcire este destinat să pulverizeze apă și să asigure un mod „moale” de răcire pentru a preveni diferențele bruște de temperatură pe suprafața pieselor de prelucrat răcite.

14, 15, 16 — se măsoară presiunea apei de răcire către fiecare secțiune a zonei de răcire.

17-20, 18-21, 19-22 — se măsoară și se reglează debitul de apă către fiecare secțiune a zonei de răcire. Pentru a preveni suprarăcirea locală, debitul de apă este reglat în funcție de viteza de turnare în linie dreaptă. În același timp cu alimentarea cu apă, prin deplasarea supapelor duble, debitul de aer comprimat este modificat proporțional cu debitul de apă.

23 — se măsoară debitul de aer comprimat în ZBO.

24 — se măsoară presiunea aerului comprimat în conducta comună a CCM. Reglarea debitului de aer către fiecare secțiune se realizează în conformitate cu principiul proporționării volumetrice a debitelor de aer și apă prin instalarea unui MI pe două OI. După răcire, placa este tăiată în lungimi măsurate cu o torță cu gaz-oxigen. Această torță este poziționată și fixată pe piesă de către senzorul de lungime 33 și se deplasează împreună cu aceasta.

25,28,34 — se măsoară presiunea gazului natural, a oxigenului și a azotului la torța gaz-oxigen. Sistemul asigură semnalizarea în cazul scăderii presiunii oxigenului și gazelor naturale. Oxigenul este utilizat în torța gaz-oxigen nu numai pentru a topi metalul, ci și pentru a elimina metalul lichid din zona de topire. Azotul este furnizat pentru a reduce debitul de tăiere al oxigenului.

26,27,29,30 — debitele de gaz natural și oxigen către torță sunt măsurate și reglate.

31 — Se măsoară temperatura de suprafață a lingourii la ieșirea din turnătorie. Există cazuri în care țaglele neîncălzite, răcite uniform la temperatura de 1100 °C, sunt introduse direct în grupurile de finisare ale laminorului, fără încălzire în cuptoare metodice — modul de laminare directă.

32 — se măsoară viteza de tragere a lingourilor (prin tahogenerator).

33 — se măsoară lungimea lingourilor pentru a asigura precizia tăierii la lungimile măsurate.