Cocsul este produs prin încălzirea anumitor tipuri de cărbuni (cărbuni de cocsare) în camere speciale care alcătuiesc bateriile de cocs. Lungimea camerei este de până la 11-13 m; înălțimea este de până la 3-4 m; lățimea este de 300-400 mm. În plus, camera nu este de lățime egală pentru a facilita ejectarea turtei de cocs.

12.12.2016 Categoria: Industria cocsului Autor: Paxey

Cocsul se formează prin încălzirea anumitor tipuri de cărbuni (cărbuni cocsificabili) în camere speciale care alcătuiesc bateriile de cocs. Lungimea camerei până la 11-13 m; înălțimea până la 3-4 m; lățimea 300-400 mm. În plus, camera are o lățime inegală pentru a facilita ejectarea turtei de cocs. Producția de cocs-chimic constă din punct de vedere tehnologic din trei departamente:

- instalația de preparare a cărbunelui;

- cuptoare de cocs (baterii);

- departamentul sulfat-peridiu, care constă într-un complex de instalații care permit separarea multor substanțe utile (benzen, toluen…) din gazul de cocserie rezultat

Sarcina departamentului de pregătire a cărbunelui este de a furniza cuptoarelor de cocs o încărcătură de cărbune de calitate constantă:

- în ceea ce privește compoziția sită;

- în ceea ce privește conținutul de umiditate din încărcătură;

- greutatea în vrac;

- în ceea ce privește conținutul de carbon din cărbunele care compune încărcătura.

În prezent, încărcătura de cărbune este formată din 3-4 cărbuni din diferite zăcăminte, introduși în încărcătură în anumite proporții.

Din punctul de vedere al automatizării departamentului de pregătire a cărbunelui, este necesar să se rezolve următoarele probleme:

- Automatizarea procesului de concasare a cărbunelui.

- Automatizarea procesului de control și reglare a umidității încărcăturii (1% de umiditate în exces crește durata procesului de cocsificare cu 5%).

- Controlul și reglarea constanței compoziției sită a grupurilor tehnologice de cărbuni după fiecare concasare.

- Controlul și reglarea automată a constanței greutății în vrac a încărcăturii.

- Controlul și reglarea automată a compoziției încărcăturii prin dozarea fiecărui component în încărcătură.

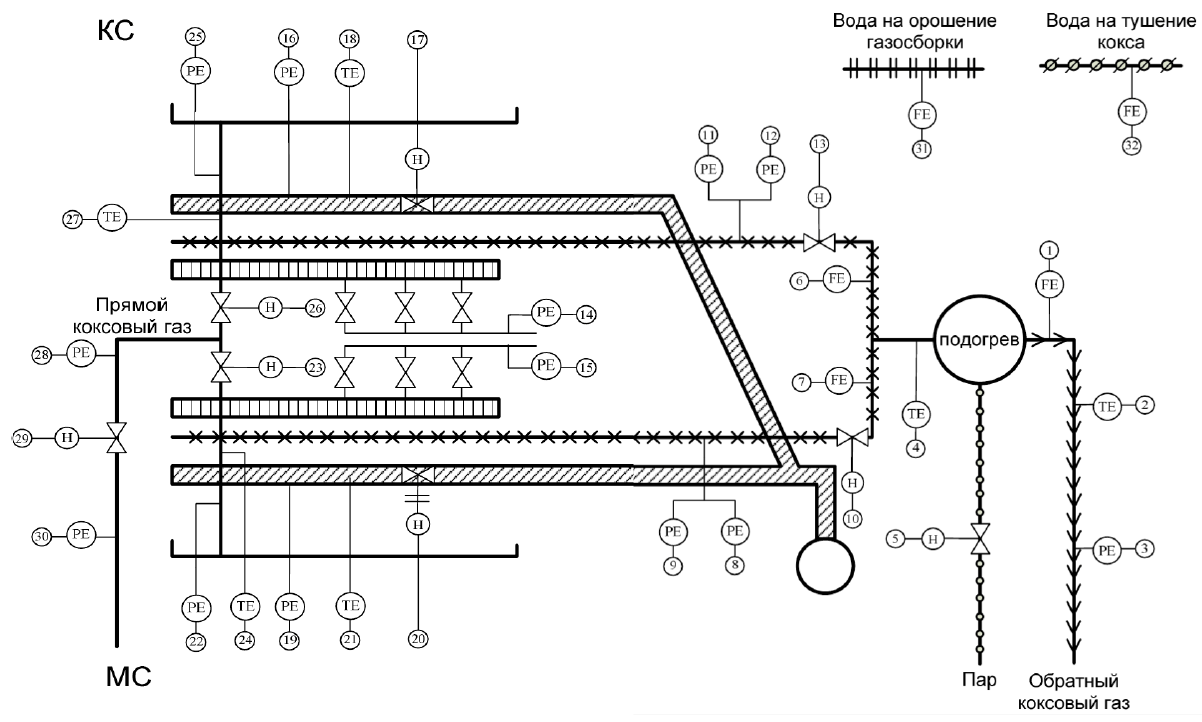

Procesul de producție a cocsului se realizează în cuptoare de cocs. Deoarece camera este asimetrică, sistemul de control automat împarte, de asemenea, sistemele în partea mașinii (MC) și partea cocsului (CS), fiecare parte fiind controlată individual. Deoarece încărcătura este mai mare pe partea CW, este necesar mai mult gaz de încălzire decât pe partea MC. Cuptoarele de cocserie aparțin cuptoarelor în care alimentarea cu aer pentru arderea gazelor este organizată prin tirajul coșului de fum. Debitul de aer este reglat prin modificarea rarefacției în coșul de fum de pe fiecare parte a bateriei.

1 — măsurarea debitului de gaz al cocsului de încălzire (invers).

2 — măsurarea temperaturii gazului de încălzire cu ajutorul termometrelor cu rezistență.

3 — măsurarea presiunii gazului de încălzire.

4, 5 — măsurarea și reglarea temperaturii gazului de cocserie furnizat pentru încălzire. Gazul de cocserie conține multe substanțe diferite, în special naftalină, care poate cădea la temperaturi scăzute, înfundând conducta de gaz. Încălzirea se realizează în încălzitorul de abur prin intermediul alimentării cu abur.

6, 7 — măsurarea debitului de gaz din cocserie cu ajutorul SAPFIR standard setat la CW (6) și, respectiv, MC (7). Deoarece volumul de încărcare de la CW este mai mare și pentru a asigura un proces de cocsificare uniform, se alimentează mai mult combustibil în această parte.

8, 9, 11, 12 — măsurarea presiunii gazului de încălzire la MC (8,9) și respectiv CS (11,12). Schema asigură (8,11) prezența semnalizării de alarmă în cazul scăderii presiunii gazului de cocserie pe partea corespunzătoare.

9, 10, 12, 13 — reglarea presiunii gazului de încălzire la MC și CS.

14, 15 — măsurarea (periodică) a rarefierii în regeneratoare la CS și MC. Aerul pentru amestecarea gazelor este furnizat numai datorită tirajului coșului de fum, prin urmare controlul rarefierii determină cantitatea de aer care este aspirată în regenerator și această cantitate de aer determină calitatea combustibilului ars în partițiile de încălzire.

16, 17, 19, 20 — măsurarea și controlul rarefierii în coșurile de fum (conductele de fum) la CW și respectiv MC. Acest puls determină modul gazodinamic de funcționare termică a întregii baterii.

18, 21 — măsurarea temperaturii produselor de ardere în coșurile de fum la CW și, respectiv, MC. Temperatura determină tirajul coșului de fum.

22, 23, 25, 26 — măsurarea și reglarea presiunii directe a gazului de cocserie din fiecare parte a bateriei de cocserie. Aceste sisteme sunt concepute pentru a preveni o eventuală revărsare a gazului de cocserie generat de pe o parte pe cealaltă.

24, 27 — măsurarea temperaturii gazului direct de cocserie din MC și CW. Acest impuls caracterizează indirect temperatura conductei de gaz, care este irigată cu apă pentru a preveni supraîncălzirea.

28, 29 — măsurarea și reglarea presiunii gazului direct de cocserie în conducta de gaz comună (baterie). Este necesar ca presiunea gazului de cocserie în conducta de colectare a gazului de baterie să fie mai mare decât în colectorul general de magazin, care este utilizat de mai multe baterii.

30 — măsurarea presiunii gazului de cocserie în colectorul atelierului general.

31 — măsurarea consumului de apă pentru irigarea colectoarelor de gaz.

32 — măsurarea consumului de apă pentru stingerea cocsului.