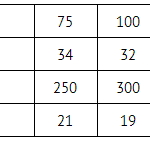

La fabricarea masei de electrozi destinată producției de electrozi cu autoaprindere ai cuptoarelor de feroaliaje se utilizează termoantracit, cocs de furnal și smoală de cărbune. Aceste materiale sunt supuse preparării termice, zdrobirii, cernerii și apoi introduse în anumite proporții în compoziția încărcăturii de mase de electrozi în următorul raport:

| Componentă | Fracția masică a componentei în încărcătură, % |

| Termoantracit: | |

| fracția 20-10 mm | 14 |

| fracția 10-4 mm | 13 |

| fracția 4-0 mm | 21 |

| Cocs (fracția 4-0 mm) | 32 |

| Smoală de cărbune | 20 |

Atelierele de producție în masă a electrozilor de la uzinele de feroaliaje existente au fost proiectate și construite în momente diferite și diferă semnificativ în ceea ce privește planificarea volumului, echipamentele și productivitatea.

În ceea ce privește producția în masă de electrozi, cele mai puternice din CSI sunt fabricile NFP și Novosibirsk Electrode Plant (NovEZ). În aceste ateliere au fost instalate echipamente noi, procesele tehnologice au fost automatizate și mecanizate și au fost rezolvate problemele legate de protecția mediului.

Atelierul NFP include depozitele de încărcare și de furnale, clădirea principală cu departamentele de calcinare, dozare și amestecare.

Depozitul de încărcare de tip închis este proiectat pentru a stoca un stoc normativ (15-30 de zile) de cocs și termoantracit. În depozit sunt construite două rânduri de buncăre subterane cu fante, cu o capacitate totală de 4000 m 3, deasupra cărora trec două căi ferate la nivelul zero. Materialele sosesc la depozit în vagoane gondolă, de unde sunt descărcate gravitațional prin trape pe grilele metalice de recepție ale buncărelor (celule de grilă 130 x 130 mm și 270 x 270 mm) și vărsate în acestea. De-a lungul căii ferate sunt instalate trepte pentru a deschide trapele vagoanelor gondolă. Praful generat în timpul descărcării vagoanelor este precipitat cu ajutorul unei instalații de sufocare. De la buncăruri, materialele sunt alimentate de alimentatoare cu palete montate pe cărucioare mobile la transportoare cu bandă situate de-a lungul fiecărui rând de buncăruri și apoi la un transportor cu lamele înclinate, care le transferă de la marcajul de 8 m la marcajul de 3 m la concasorul DDZ-1M. Separatoarele magnetice sunt instalate deasupra transportoarelor orizontale și înclinate pentru a separa deșeurile metalice de materialele carbonice. Materialele concasate sunt transportate de-a lungul jgheabului înclinat către cupele elevatorului cu cupe cu bandă de tip ELG-450 și apoi transferate în buncărurile cuptorului. Cocsul și antractul termic sunt trimise la buncărurile cuptoarelor desemnate pentru fiecare dintre aceste materiale în parte.

Smoala solidă (granulată) și lichidă este primită și deshidratată în depozitul de smoală. În depozit sunt instalate trei receptoare de 500 m 3 și cinci topitoare de 150 m 3. Pecksul este livrat la depozit în camioane bituminoase. Pe fiecare platformă sunt instalate patru boluri cu o capacitate de 10 tone fiecare. Pentru încălzirea cuptorului înainte de descărcare se utilizează o cămașă de abur. După încălzirea cuptorului, se deschid trapele receptoarelor cuptorului și se înclină bolurile cu ajutorul unui troliu mobil instalat pe calea ferată paralelă. În receptorul cuptorului, smoala este încălzită până la starea lichid-fluid și transportată de pompa D-171 la topitorii cuptorului, unde trece prin etapa de deshidratare, apoi este introdusă prin conducte încălzite cu abur în rezervoarele de consum situate în clădirea principală, la cota 5,4 m.

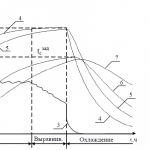

În departamentul de calcinare, cocsul și termoantractul sunt calcinate suplimentar, iar apoi aceste materiale sunt dispersate în fracții. Departamentul dispune de două cuptoare rotative, fiecare cu o lungime de 35 m și o carcasă cu diametrul de 2,2 m, ale căror zone de uscare, încălzire și răcire sunt căptușite cu cărămizi de argilă refractară, în timp ce zona de calcinare este căptușită cu cărămizi de crom-magnezit. Grosimea căptușelii cuptorului ajunge la 260 mm. Acestea funcționează pe principiul contracurentului, folosind gaze naturale. Fiecare cuptor este instalat pe trei suporturi cu o pantă spre capul fierbinte. Capul fierbinte este detașabil, ceea ce facilitează repararea căptușelii. Pentru a preveni infiltrarea aerului în spațiul dintre cuptor și capul fierbinte există o garnitură de cauciuc. Un arzător cu gaz GIP-9 cu o capacitate de 270 nm 3 /h este instalat în centrul capului fierbinte. Vidul în zona capului fierbinte este de 0,4- 0,6 kPa, iar produsele de ardere sunt evacuate în sistemul de epurare umedă a gazelor.

Materialele sunt alimentate din buncăruri echipate cu alimentatoare vibratoare. În fața cuptoarelor sunt instalate contoare de greutate și de totalizare. Fiecare cuptor este echipat cu un motor principal cu patru viteze de 0,033; 0,022; 0,017; 0,011 s-1 și un motor auxiliar cu o viteză de 0,0083 s-1 , care este utilizat în timpul reparațiilor cuptorului și atunci când motorul principal nu funcționează.

De la cuptorul de calcinare, materialul este alimentat prin intermediul unui hogger vertical în răcitorul cu tambur. Vaporii de apă furnizați în hogshead sunt utilizați pentru a reduce aportul de aer în cuptor și pentru a răci materialul calcinat. Temperatura materialului la ieșirea din cuptor este de aproximativ 1000°C. Răcitorul este un tambur rotativ de oțel cu răcire externă cu apă.

Cocsul din răcitor este transportat de un transportor cu lamele la concasorul SM-12, apoi de elevatorul cu cupe ELG-250 la buncăr. Din buncăr, prin cântare cu bandă, cocsul ajunge la moara cu bile. Antracit termic de la răcitor merge, de asemenea, la concasor și apoi la sita poligonală, unde este dispersat în patru fracții (0-4; 4-10; 10-20 și peste 20 mm). Fracția de peste 20 mm este returnată pentru a fi concasată din nou, fracția de 0-4 mm merge la moara cu bile pentru măcinare, iar fracțiile rămase sunt introduse în departamentele de dozare și amestecare pentru prepararea masei electrozilor.

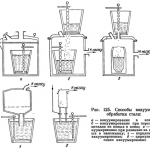

La NovoEZ și StakhFZ, materialele carbonice sunt calcinate în electrocalcinatoare, care funcționează ca cuptoare cu rezistență. Electrocalcinatorul este un arbore căptușit al cuptorului de calcinare în care este încărcat antracit. Curentul este aplicat unui electrod fix, care este un pat de carbon compactat, și unui electrod de carbon mobil. Materialul calcinat este introdus printr-un jgheab într-un tambur răcit cu apă și după răcire este turnat într-un buncăr pe un cărucior. Puterea transformatoarelor electrocalcinatoarelor StakhFZ și NovEZ atinge 0,45 și respectiv 2-3 MVA. Transformatoarele sunt alimentate cu curent alternativ de frecvență industrială. Temperatura de calcinare a materialelor carbonice nu trebuie să fie mai mică de 1700°C.

Departamentul de dozare și amestecare realizează dozarea și încălzirea materialelor, precum și amestecarea și modelarea masei electrozilor. În acest departament sunt instalate mixere continue SNK-300 pentru amestecarea componentelor. Mixerele SNK-400 mai productive au fost puse în funcțiune la Novo-EZ. Materialele carbonice măcinate sunt dozate, încălzite până la 120-130°С și livrate în prima cameră a mixerului, unde smoala lichidă încălzită până la 130-140°С este livrată simultan prin dozatoare de lichid. Termoantractul din fracțiunile 4-10 mm și 10-20 mm este dozat de sistemul alimentator cu plăci — cântar, încălzit la 110-120°C și intră în a doua cameră a malaxorului, unde este amestecat cu componentele masei provenite din prima cameră. Avantajele mixerului continuu sunt posibilitatea automatizării procesului de amestecare, precum și omogenitatea ridicată a masei de electrozi. În același timp, condițiile sanitare și igienice de muncă sunt îmbunătățite. La alte uzine naționale, masa electrozilor este amestecată în malaxoare intermitente cu o capacitate de 400, 800 și 2000 de litri, cu palete în formă de z care se rotesc în sensuri opuse.

Producția de masă de electrozi este asociată cu utilizarea ca liant a smoală de gudron de cărbune, un produs de prelucrare a gudronului de cărbune. După cum se știe, gudronul este clasificat drept un produs toxic. Unii dintre compușii incluși în gudron și smoală sunt clasificați drept substanțe cancerigene.

Captarea și purificarea emisiilor de praf și gaze, utilizate într-una dintre noile instalații de producție în masă a electrozilor. De la un cuptor cu tambur rotativ pentru calcinarea materialelor carbonice (antracit, cocs), gazul fierbinte intră într-un ciclon grosier unde este răcit și parțial curățat de particulele grosiere. De la ciclon, gazul este direcționat către conducta de gaz, unde sunt instalate cinci duze pentru irigarea cu apă. Epuratorul are benzi irigate inferioare, medii și superioare sub forma mai multor duze dispuse într-un inel. Gazul umed curățat care iese din spălător este separat de umiditate într-un eliminator de picături. Gazul uscat este alimentat printr-un sistem de conducte de gaz prevăzute cu echipamente de închidere și control către colector (7). De aici, gazul este aspirat de un ventilator și intră în conductă. Purificarea gazului este însoțită de formarea apei murdare și a nămolului, care ajunge în rezervorul de nămol. Apa după o purificare suplimentară este utilizată în ciclul de reciclare.