Conform caracteristicilor toxicologice, manganul aparține clasei a 2-a de pericol conform GOST 12.1.007-76. Expunerea prelungită a organismului la mangan poate provoca modificări organice ale sistemului nervos central, iar inhalarea de praf a unei forme speciale de pneumoconioză — manganoconioza. Cu toate acestea, cazurile de otrăvire cu praf de substanțe care conțin mangan apar numai la concentrații de trei până la zece ori mai mari decât concentrațiile maxime admise (MPC). CPM ale substanțelor nocive din aerul din zona de lucru sunt: mangan (în termeni de MnO2) 0,3 mg/m 3 , praf — 4 mg/m 3 conform GOST 12.1.005-76. CMA a manganului (Mn 2+ ) în apa potabilă este de 0,1 mg/dm 3 conform GOST 2874-73. Praful de mangan metalic este exploziv. Limita inferioară a concentrației explozive (LECL) a particulelor de următoarele dimensiuni< 0,044 мм составляет 90 г/м 3 . Марганец может вызывать отравление печени как в случае изолированного воздействия, так и при совместном поступлении в организм с хромом и другими металлами. В случае совместного присутствия марганца и Cr 6+ в воздухе рабочей зоны гигиеническую оценку воздушной среды следует производить по значениям ПДК индивидуальных веществ.

Protecția naturii și utilizarea rațională a resurselor naturale sunt printre cele mai importante sarcini ale statului. Având în vedere amploarea actuală a producției metalurgice de fontă brută, oțel și feroaliaje, problema protecției mediului împotriva emisiilor nocive, inclusiv în timpul producției de feroaliaje de mangan, necesită o atenție constantă.

Principalele surse de emisii de praf și gaze în producția de feroaliaje de mangan sunt procesele metalurgice asociate cu sinterizarea concentratelor, topirea aliajelor de mangan, turnarea și zdrobirea acestora. Compoziția și cantitatea acestor emisii depind de tehnologia integrală de producție a feroaliajelor, de proiectarea cuptoarelor electrice, de purificarea gazelor și de eficiența instalațiilor de tratare.

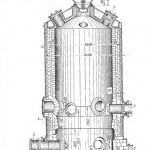

Instalația de sinterizare a JSC NZF este echipată cu două etape de purificare a gazelor după aglomerare în timpul sinterizării sinterului de mangan neofluxat, dezvoltate de angajații VNIPI-Chermetenergoochistka și JSC NZF. În prima etapă, gazele sunt curățate în cicloane simple uscate cu diametrul de 1,5 m, în a doua etapă — într-o conductă dreptunghiulară Venturi de joasă presiune (0,55×4,2 m) și un spălător centrifugal — eliminator de picături cu diametrul de 6,5 m. Această schemă este mai favorabilă decât schemele cu multicicloni în ceea ce privește dimensiunile totale, investițiile de capital și fiabilitatea operațională. Una dintre sarcinile problematice în purificarea gazelor ca subproduse ale proceselor de sinterizare, de topire a fierului și a feroaliajelor în furnalele înalte și în furnalele electrice este reducerea conținutului de oxizi de azot din acestea, care sunt de obicei descrise prin formula Nox.

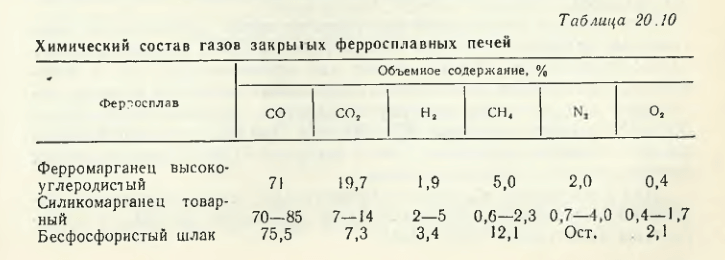

Cea mai mare cantitate de emisii de praf și gaze și deșeuri de zgură provine din procesele care implică utilizarea carbonului și siliciului ca agenți reducători, adică procesele carbonoterme și silicoterme de mare tonaj pentru producerea aliajelor de mangan. Tabelul 20.10 prezintă date care caracterizează emisiile de praf și gaze și deșeurile de zgură provenite din producția de mangan. Încărcătura pentru topirea feroaliajelor de mangan, precum și zgura reziduală de la producția de ferromangan și silicomangan au o capacitate relativ mare de absorbție a sulfului. Din acest motiv, gazele de grătar practic nu conțin oxizi de sulf și hidrogen sulfurat.

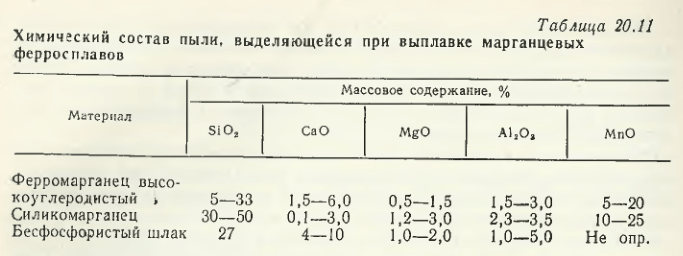

Compoziția chimică a emisiilor de tip praf depinde în principal de tipul de aliaj topit (tabelul 20.11).

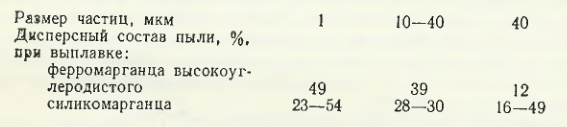

Dificultatea de a rezolva problema curățării profunde a gazelor de proces de praf este legată de compoziția fin dispersată a acestuia. Compoziția dispersată a particulelor solide conținute în gazele de proces ale cuptoarelor de feroaliaje în timpul topirii diferitelor feroaliaje este prezentată mai jos:

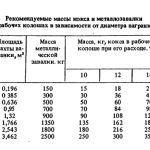

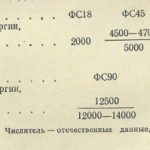

Pentru purificarea gazelor de proces din cuptoarele electrofiltrelor de producție a aliajelor de mangan, se utilizează scheme de purificare a gazelor umede și uscate, care au atât avantaje, cât și dezavantaje. Cantitatea reală de gaze care trebuie purificate este de 600-650 m 3 /t la topirea ferromanganului cu conținut ridicat de carbon și de 800-900 m 3 /t la topirea silicomanganului. În același timp, emisiile specifice de praf împreună cu gazele nu depășesc 3-4 kg pentru cuptoarele RPZ-63 de topire a ferromanganului și silicomanganului.

Pentru captarea și curățarea gazelor de pe grătar, a prafului și a emisiilor de gaze din camerele de zburătoare și de furnal se utilizează sisteme umede și uscate de epurare a gazelor.

Avantajele epurării umede a gazelor sunt că gazele de ardere în contact cu apa sunt imediat răcite. Cu toate acestea, în etapele ulterioare, apa trebuie să fie curățată de solide și solide dizolvate pentru a permite instalației de curățare a gazelor să funcționeze cu un ciclu de reciclare a apei. Una dintre cele mai comune este instalația de epurare uscată a gazelor cu filtre textile. Principalul dezavantaj al acestor unități este rezistența scăzută a țesăturii și costurile ridicate asociate funcționării.

Evaluând starea problemelor de mediu din producția de feroaliaje de mangan, trebuie remarcat faptul că au fost rezolvate multe probleme de captare, purificare și utilizare a prafului și a nămolului generate în procesul de topire a aliajelor de mangan în uzinele naționale. În același timp, problema extracției manganului din zguri de silicomangan, ferromangan, mangan metalic rămâne în continuare urgentă, deoarece 20-30 % din manganul furnizat cu încărcătura cuptoarelor electrice pentru feroaliaje se pierde cu zgurile. Minereurile (concentratele) de mangan conțin elemente rare și dispersate. În timpul topirii feroaliajelor de mangan, taliul și galiul sunt parțial concentrate în praf. Astfel, în praful cuptoarelor de ferromangan, conținutul de taliu a fost de 0,003 %, cel de galiu de 0,005 %; în praful cuptoarelor de silicomangan 0,003 % și 0,00065 %.