Cea mai mare parte a căldurii intră în furnal în zona tuyerei, atunci când carbonul de cocs interacționează cu oxigenul din suflul de aer încălzit. În urma procesului de ardere se formează așa-numitul gaz de furnal. Urcând de-a lungul înălțimii cuptorului, gazul de furnal efectuează o mulțime de lucrări termice și chimice. Condițiile de ardere a cocsului la tuyere depind de mișcarea fluxurilor contrare de gaz și de materialele de coborâre, de procesele de încălzire, de recuperare și de topire a acestora, deci de întreaga desfășurare a topirii în furnal.

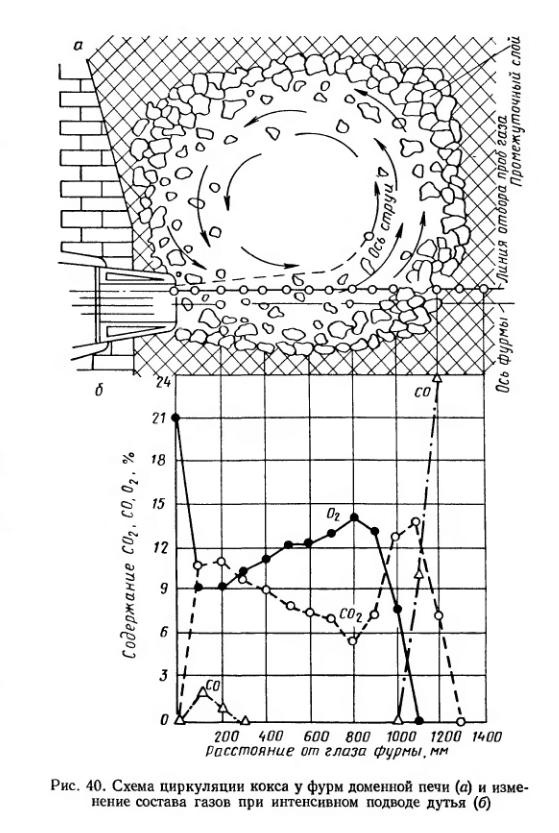

Interacțiunea cocsului cu oxigenul de furnal la tuyere este așa-numita combustie într-un strat cu exces de carbon, deși nu există un strat fix continuu de cocs, ci o circulație a bucăților acestuia în apropierea tuyerei. Schema de circulație a cocsului la tuyerele furnalului înalt este prezentată în Fig. 40, а. În zona marcată are loc o reducere a dimensiunii bucăților de cocs aprins până la transformarea lor completă în produse gazoase și cenușă, care este inclusă în zgura minieră. Pe locul lăsat liber se coboară materialele suprapuse și, prin urmare, deasupra zonei de circulație se formează așa-numita pâlnie de coborâre mai rapidă a materialelor de încărcare, în care se precipită minereul sau sinterul mai greu. Cantitatea de materiale care coboară în pâlnie este direct legată de mărimea zonei de ardere și de circulație, iar prin controlul proceselor de ardere a cocsului se pot regla mișcarea și prelucrarea materialelor de alimentare utilizate în cuptor.

Mișcarea cocsului în zona de circulație se datorează în primul rând deplasării bucăților sale de către suflul exploziei, care are o energie cinetică mare.

Regularitățile schimbării compoziției gazului de-a lungul căii de curgere a suflului sunt tipice pentru procesul de ardere în pat și sunt exprimate în tranziția secvențială de la produsele reacției complete de gazeificare a CO2 la produsele reacției de gazeificare a carbonului de CO.

Condițiile principale de ardere a cocsului la tuyere în furnal sunt următoarele:

- cocsul intră în zona de ardere încălzit la temperatura de 1300° C (în medie);

- aerul comprimat furnizat prin tuyere are o încălzire controlată de până la 1000-1200°C, suprapresiune de până la 304 kN/m 2 (3 atm) și viteze de curgere liniare mai mari și mai ridicate de până la 140-200 m/sec (în condiții normale);

- gazul are posibilitatea de a se deplasa în direcția alimentării cu explozibil de la lănci și în sus în direcția evacuării sale din cuptor.

În aceste condiții, la lanțuri se formează o zonă de ardere cu o configurație complexă. Aceasta este formată din centre de combustie la fiecare tuyere, care se întrepătrund într-o măsură mai mare sau mai mică într-o zonă comună, care, în secțiune orizontală, este un inel. În secțiunea verticală, pe măsură ce energia cinetică a exploziei se pierde, mișcarea gazelor spre axa cuptorului este slăbită, iar zona de ardere se extinde ușor în sus.

Datele tipice privind modificarea compoziției fazei gazoase în direcția de la tuyere la axa cuptorului sunt prezentate în Fig. 4 0, б.

În cazul suflării aerului, oxigenul este consumat la o distanță de până la 1100-1500 mm de tuyere, fiind transformat aproape exclusiv în dioxid de carbon prin reacția de ardere completă:

С + О2 = CO2; ∇H° = — 393,77 kJ/mol (-94,05 kcal/mol).

În același timp, conținutul maxim de C02 din gazele produse este mult mai mic decât conținutul de oxigen din aer (21%). Acest lucru indică un consum parțial de oxigen pentru reacțiile oxidative cu fonta lichidă care trece prin zona de tuyere.

După ce a atins un nivel maxim, conținutul de CO2 din gaze începe să scadă rapid din cauza consumului pentru interacțiunea cu carbonul și formarea de CO prin reacția

C + CO2 = 2CO; ∇H° = 172,58 kJ/mol (41,22 kcal/mol).

Efectul exploziei este de obicei epuizat la o distanță de 1300- 2000 mm de tuyere. Conținutul de CO în faza gazoasă ajunge la 32-34% și mai mult. În continuare, în direcția axei cuptorului, conținutul de CO crește datorită reducerii oxizilor de zgură cu carbon.

Conținutul maxim de CO în gazul de mină corespunde generării maxime de căldură în timpul arderii cocsului, deoarece reacția de ardere completă este principala sursă de căldură. În acest sens, în focarul de combustie la maximul de pe curba COa se atinge cea mai mare temperatură a gazelor.2 curbă, cea mai ridicată temperatură a gazelor în cuptor este atinsă la 1900° C și, în unele cazuri, chiar puțin mai ridicată. La o avansare ulterioară spre axa cuptorului, ca urmare a reacțiilor endotermice, temperatura scade la 1200-1300° C.

În zona de ardere a cocsului din apropierea tuyerei se formează o fază gazoasă, care diferă prin proprietățile sale de gazele din restul volumului furnalului înalt. Aceasta are un potențial de oxigen crescut și definește limitele zonei de oxidare din vatra furnalului.

Dimensiunea zonei de oxidare, care coincide aproximativ cu zona de circulație, joacă un rol important în reglarea mișcării materialelor în furnal. Acestea depind de o serie de factori și fluctuează într-un interval destul de larg. Principalii dintre acești factori sunt:

- proprietățile cocsului, dimensiunea bucăților sale, porozitatea și reactivitatea;

- cantitatea, presiunea și compoziția explozibilului;

- încălzirea exploziei și suflarea de combustibil suplimentar prin tuyere.

Cu cât bucățile de cocs sunt mai mari și mai dense, cu atât suprafața lor de reacție este mai mică, cu atât timpul de ardere este mai lung, ceea ce favorizează creșterea dimensiunii zonei de oxidare.

Cu toate acestea, practic, dimensiunea zonei de oxidare este de obicei reglementată de regimul și compoziția suflului oxidant.

Creșterea cantității infime de explozibil la aceeași cantitate și calitate de combustibil, temperatură, presiune și compoziție a explozibilului duce la creșterea volumului și a întinderii zonei de oxidare. Creșterea vitezei de curgere a explozibilului din lănci la o cantitate constantă de explozibil pe minut este asociată cu o scădere a diametrului lăncilor și contribuie la o creștere a extinderii zonei.

Odată cu creșterea presiunii gazului în spațiul de lucru din cauza blocării parțiale a debitului acestuia la curățarea gazului (atunci când se lucrează cu presiune crescută a gazului pe grătar), energia cinetică a suflului scade, masa suflului în unitatea de volum crește, ceea ce duce la o reducere a dimensiunii zonei de ardere. Cu toate acestea, în cazul în care cantitatea de explozie introdusă prin tuyere și debitul acesteia sunt crescute simultan, dimensiunea zonei de ardere nu scade.

Creșterea temperaturii de încălzire a blastului duce la o creștere a volumului aceleiași mase de blast și la o creștere a vitezelor liniare. Dar efectul cel mai puternic este accelerarea reacțiilor complete de ardere și gazeificare. Efectul total este exprimat prin reducerea dimensiunii și a extinderii zonei de oxidare.

Îmbogățirea cu oxigen a suflului de aer are un efect în aceeași direcție. Creșterea concentrației de oxigen din jet reduce concentrația de azot și cantitatea de azot pe unitatea de volum a jetului. Volumul total al exploziei și al produselor de ardere scade, temperatura de ardere crește, iar volumul și întinderea zonei de oxidare sunt ușor reduse.

Factorii care influențează în direcția opusă includ umezirea suflului. Datorită consumului suplimentar de căldură pentru descompunerea vaporilor de apă, temperatura scade, în special în focarul de combustie și în spatele acestuia, iar zona de oxidare se extinde spre adâncimea cuptorului. În prezent se utilizează pe scară largă injectarea de gaze naturale prin tuyere, ceea ce are un efect semnificativ de economisire a cocsului și de creștere a capacității de reducere a gazelor datorită creșterii conținutului de hidrogen. În același timp, datorită scăderii încălzirii cuptorului și creșterii cantității de gaz produs, volumul și lungimea zonei de oxidare cresc, de asemenea, ușor.

Astfel, creșterea alimentării cu blast, umidificarea acestuia, suflarea cu aditivi pentru combustibil măresc dimensiunea și întinderea zonei, în timp ce creșterea presiunii gazului pe grătar, îmbogățirea cu oxigen a blastului și încălzirea mai mare a acestuia acționează în sens invers. În practica de producție, factorii care cresc și scad dimensiunea zonei de oxidare sunt adesea combinați pentru a menține dimensiunea aproximativ constantă.

Astfel, la umidificarea suflului pentru 1 kg de abur în 1 m 3 de aer, temperatura suflului crește simultan cu 5,4 grade Celsius pentru a compensa consumul de căldură pentru procesele de descompunere și reducere a aburului, în care este implicat 40% din H obținut în acest proces2.

Utilizarea blastului îmbogățit cu oxigen, datorită unei anumite reduceri a dimensiunii zonei de oxidare și a unei creșteri puternice a temperaturii în vatră, poate duce la o redistribuire nedorită a temperaturilor pe întreaga înălțime a cuptorului, dar în combinație cu alimentarea cu gaze naturale prin tuyere are un efect foarte pozitiv. Dimensiunea zonei de oxidare și starea termică a furnalului sunt restabilite și devine posibilă reglarea acestor condiții importante de topire a furnalului prin raportul dintre combustibilul suflat și blastul îmbogățit.

Această metodă de funcționare este în prezent unul dintre principalele mijloace de îmbunătățire a topirii în furnal și conduce la o creștere semnificativă a indicatorilor tehnici și economici ai funcționării furnalului.

Conținut

Modificarea compoziției și a temperaturii gazelor în funcție de înălțimea și secțiunea transversală a furnalului

Format în zonă și la orizontul tuyerei, gazul minier, pe măsură ce urcă pe înălțimea cuptorului până la grătar, își modifică compoziția și temperatura datorită proceselor chimice și schimbului de căldură cu materialele care coboară.

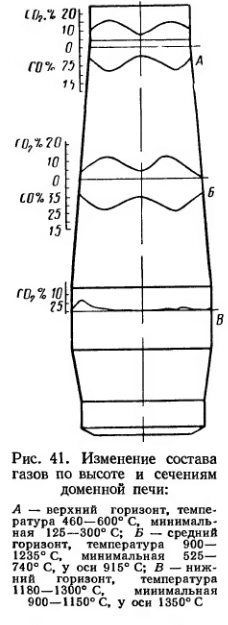

Conform calculelor, gazul de minerit la explozia cu aer neumidificat, fără a lua în considerare procesele de reducere directă, ar trebui să conțină 34,7 % CO și 65,3 % N2(din 21 volume de oxigen și 79 volume de azot din aer, se formează 42 volume de CO și 79 volume de N2). În realitate, conținutul de CO atinge 37-38% sau mai mult la nivelul lăncilor din partea centrală a cuptorului din cauza consumului de carbon pentru reacțiile de reducere directă. În zona umerilor, apar cantități suplimentare de monoxid de carbon și datorită acestor reacții, iar conținutul său în gaz ajunge în medie la 38-41%. Dioxidul de carbon, format prin reacții de reducere indirectă, apare în compoziția gazului de furnal numai din regiunea de umăr, dar conținutul său aici nu depășește de obicei 4% (Fig. 41). Cele mai puternice modificări ale compoziției gazului se observă în mină, unde predomină procesele de reducere indirectă și de descompunere a compușilor insuficient de puternici.

În mijlocul minei conținutul de CO2 este în medie de 8-12%, iar în apropierea grătarului acesta crește până la 16% și mai mult.

De-a lungul secțiunilor transversale ale cuptorului, începând de la spațiul de captare, conținutul maxim de CO2 la o anumită distanță de pereții cuptorului.

Acestea corespund zonelor de plasare preferențială a părții de minereu de fier din încărcătură. Conținutul minim de CO2este observată la pereții cuptorului, unde trece o cantitate mare de gaz. Din cauza vitezelor mai mari și a cantității mai mici de minereu de fier în aceste zone, gazul este mai puțin implicat în interacțiunea cu oxizii de fier prin reacții de reducere indirectă. În direcția axei cuptorului, conținutul de CO2 din gaz scade, de asemenea, din cauza încărcăturii reduse de minereu în aceste zone. Regiunea cuptorului mai apropiată de axa cuptorului este mai permeabilă la gaze, care efectuează aici mai puține lucrări de reducere.

Suma CO2 și CO este menținută aproximativ constantă (reacțiile de reducere indirectă au loc fără modificarea volumului).

Atunci când combustibilul gazos este suflat prin tuyere, în toate secțiunile cuptorului apare hidrogen suplimentar și, în mai mică măsură, vapori de apă. În acest caz, conținutul de hidrogen în apropierea grătarului poate ajunge până la 6 %.

Nivelul maxim de CO2 la o anumită distanță de pereții cuptorului caracterizează dezvoltarea fluxului periferic de gaze în cuptor. De obicei, acesta ar trebui să fie situat la o distanță de cel mult 1/3 din raza grătarului față de pereți. Atunci când maximul de CO2 maxim este aproape de pereți, este posibilă compactarea și chiar lipirea materialelor, în timp ce la distanța sa de pereți fluxul periferic devine supradezvoltat.

Compoziția gazului de rețea care iese din furnal este strâns legată de consumul de cocs, de evoluția reducerii directe și indirecte, de bazicitatea sinterului utilizat și de alte proprietăți ale minereului de fier care face parte din încărcătură, de suflarea gazului natural sau a altor combustibili prin tuyere, de conținutul de oxigen din explozie.

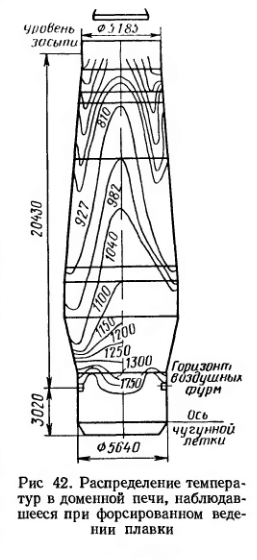

Variația temperaturii de-a lungul înălțimii și secțiunilor transversale ale furnalului, precum și compoziția gazelor, sunt legate de distribuția materialelor de fundare, de compoziția și calitatea încărcăturii și de caracteristicile exploziei.

În general, furnalul este o unitate de inginerie termică destul de perfectă, după cum o demonstrează scăderea temperaturii fluxului de gaze de-a lungul înălțimii sale de la 1900-1300 °C la nivelul tuyerei la 400-200 °C la ieșirea grătarului.

Temperatura maximă de-a lungul secțiunilor transversale ale cuptorului, arborelui și grătarului este observată de obicei la pereții cuptorului. Gazul cel mai fierbinte din zona tuyerei se scurge aici, creând, datorită rezistenței mai mici a materialelor de încărcare cu o proporție mai mică de minereu sau sinter, un flux moderat periferic al furnalului.

Temperaturile minime în secțiunile transversale sunt situate la o anumită distanță de pereți și, în unele cazuri, se apropie de axa cuptorului. Aceasta din urmă situație este observată în cazul unei exploatări mai puțin intensive, când distribuția temperaturii obținute în creuzet este repartizată pe înălțimea cuptorului. În cazul topirii forțate în furnal, de obicei centrul cuptorului (zona din apropierea axei acestuia) este suficient de permeabil la gaz și aici se obțin viteze mari de curgere a gazului, susținute de alimentarea intensivă cu explozibil. În acest caz, temperatura din regiunea axială poate fi mai mare decât temperatura de pe pereții cuptorului, deoarece pierderea de căldură dinspre căptușeală și învelișul răcit este mai mică. O astfel de distribuție a temperaturii în cuptor este prezentată în Fig. 42 ca un caz apropiat de cazul limită atunci când se forțează topirea prin modul explozie.

Temperatura minimă și cantitatea maximă de CO2 în secțiunile transversale corespund de obicei între ele și sunt situate în locurile în care este concentrată partea cu conținut de fier a încărcăturii.

Temperatura gazelor din grătar caracterizează utilizarea căldurii în cuptor și depinde de consumul de combustibil, compoziția și intensitatea suflării, calitatea și umiditatea încărcăturii, nivelul încărcăturii și alți factori.

Creșterea presiunii gazului pe grătar și îmbogățirea suflului cu oxigen

Metoda de funcționare a furnalului cu presiune crescută a gazelor pe grătar, care a fost propusă în metalurgia internă încă din 1915, a fost pusă în aplicare în mod eficient după îmbunătățirea echipamentului tehnic al furnalelor (etanșare) și introducerea unor suflante de aer puternice. În prezent, majoritatea furnalelor din URSS funcționează cu o suprapresiune a gazelor pe grătar de până la 60,8-202,7 kN/m 2 (0,6-2,0 atm) în loc de o suprapresiune de 6,08-13,2 kN/m 2 , (0,06-0,13 atm).

Creșterea presiunii gazelor pe grătar conduce la creșterea presiunii acestora în întregul volum al furnalului. Volumul gazelor scade invers proporțional cu presiunea absolută, iar viteza medie a gazelor scade. Acest lucru duce la creșterea timpului lor de ședere în cuptor și la scăderea pierderilor de sarcină la trecerea prin coloana de materiale de încărcare. Ca urmare, se creează condiții pentru o mai bună distribuție a fluxului de gaze pe secțiunea transversală, o mai bună utilizare a energiei termice și chimice a gazelor și o coborâre lină a materialelor de încărcare pe înălțimea cuptorului.

În condițiile actuale, amplificarea suflării se apropie de limită, când este probabil să se formeze canale cu un flux de gaz excesiv de rapid. În acest caz, este deosebit de important să se utilizeze reducerea vitezei gazului odată cu creșterea presiunii gazului în furnal pentru forțarea suplimentară a fluxului de explozie, menținând în același timp un flux stabil fără canale. În consecință, productivitatea crește cu până la 9 % (în condițiile cuptoarelor din URSS care funcționează intensiv). Consumul de cocs este redus datorită unei distribuții mai bune a fluxului de gaz și a tratării acestuia în materialele de încărcare. Economia sa ajunge la 6-7% (cu o oarecare creștere suplimentară a temperaturii suflului). Creșterea presiunii gazului este utilizată eficient atunci când combustibilul este suflat prin tuyere. În acest caz, este deosebit de important să existe o bună distribuție a debitului de gaz, deoarece, datorită reducerii proporției de cocs din încărcătură, permeabilitatea la gaz a acesteia scade.

Reducerea vitezei gazului în cuptor reduce brusc îndepărtarea prafului din grătar și îmbunătățește eficiența curățării gazului.

Procesul de reducere a elementelor, în special a siliciului, în gâtul cuptorului în detrimentul carbonului de cocs este ceva mai puțin dezvoltat, fiind de obicei asociat cu o creștere a presiunii CO, care este un produs al reacțiilor de reducere directă. În aceste condiții este posibilă topirea fontei brute cu conținut scăzut de siliciu fără reducerea temperaturii de încălzire.

Un alt mijloc de intensificare a procesului modern al furnalului este utilizarea oxigenului pentru îmbogățirea suflului de aer. Acest lucru a devenit posibil după lansarea unor stații puternice de oxigen care furnizează oxigen tehnic în cantități suficiente și la un cost acceptabil.

Trecerea la funcționarea cu blast îmbogățit cu oxigen determină o serie de schimbări semnificative în procesele termice și fizico-chimice care au loc în furnal. Concentrarea oxigenului în topitură duce la reducerea conținutului de azot din topitură și la scăderea cantității de gaze pe unitate de cocs. Acest lucru face posibilă forțarea topiturii în furnal prin creșterea alimentării cu blast prin tuyere.

Îmbogățirea cu oxigen a blastului duce la creșterea temperaturii gazelor și la concentrarea căldurii în principal în vatra furnalului înalt. Acest lucru creează condiții favorabile pentru reducerea siliciului și a manganului, ceea ce este foarte important pentru topirea fontei cu conținut ridicat de siliciu (turnătorie) și în special a feroaliajelor.

Concentrarea temperaturilor ridicate și schimbul intens de căldură în orizonturile inferioare sunt însoțite de o scădere a temperaturilor în orizonturile medii și superioare ale cuptorului și de o reducere a zonei de temperaturi ridicate și moderate (1100-800 °C). Aceasta duce la o scădere a gradului de recuperare indirectă și la o scădere accentuată a orizontului de zgură.

La topirea fontei de fontă obișnuită, o astfel de redistribuire a temperaturilor de-a lungul înălțimii cuptorului, manifestată în special la o îmbogățire de peste 26-28%, datorită reducerii volumului de gaze, duce la încălcarea coborârii ușoare a încărcăturii și provoacă abateri nefavorabile de la funcționarea normală a cuptorului (laminare, precipitare, funcționare strânsă). În acest caz, efectul de reducere a dimensiunii zonei de oxidare și formarea de produse ușor inflamabile la temperaturi ridicate, în special oxid de siliciu SiO, care se condensează între piesele de material și pe pereții cuptorului la temperaturi mai scăzute.

În legătură cu cele menționate anterior, utilizarea blastului îmbogățit cu oxigen ca mijloc independent de intensificare a topiturii în furnal este cea mai eficientă și viabilă din punct de vedere economic pentru topirea feroaliajelor. Este posibil să se utilizeze blast cu o îmbogățire de până la 35% O2. Productivitatea unui furnal de topire a ferromanganezului poate fi crescută cu 90% cu o îmbogățire a blastului de până la 30%. La topirea ferrosiliciului, productivitatea crește cu până la 50% și, în același timp, consumul de cocs este redus (cu 15-16%).

Utilizarea exploziei îmbogățite la topirea fontei obișnuite într-o formă independentă este posibilă la grade de îmbogățire de până la 25%. Cu toate acestea, îmbogățirea poate fi crescută semnificativ prin suflarea oxigenului prin tuyere cu utilizarea aditivilor de combustibil, în special a gazului natural.

Suflarea gazului natural și a prafului de cărbune în vatră

Ideea de a sufla combustibili gazoși și alți combustibili în furnal este legată de dorința de a reduce consumul de cocs rar și, în unele cazuri, de a crește rolul hidrogenului ca agent de reducere.

Cel mai rațional este să se insufle prin tuyere în zona de oxidare, unde este posibilă arderea completă a aditivilor. În URSS, gazul natural care conține în principal metan CH4 este utilizat pe scară largă.

În zona de oxidare, la început, produsele de ardere completă — CO2 și H2O, iar apoi, în afara zonei de oxidare, interacțiunea lor cu cocsul produce CO și, respectiv, H2:

СО2 + C = 2CO — 172 kJ/mol (-41,22 kcal/mol)]

Н2O + C = CO + H2 — 131 kJ/mol (-31,46 kcal/mol).

Degajarea totală de căldură este mai mică decât cea a cocsului din cauza costurilor de disociere a metanului și a altor hidrocarburi. În plus, cocsul introduce în cuptor căldura fizică acumulată de acesta pe măsură ce se deplasează de-a lungul înălțimii cuptorului, în timp ce gazul natural este introdus în cuptor la rece. Arderea gazului natural produce un volum mult mai mare de produse de ardere. La arderea cocsului în CO la tuyere, se eliberează 9828 kj/mol (2390 kcal/mol) pentru 1 kg de carbon și se formează 5,38 m 3 de produse de ardere, în timp ce la arderea CH4 în CO și H2, se eliberează 3108 kj/mol (740 kcal/mol) pentru 1 kg de carbon și se formează 9,11 m 3 de produse de ardere. Prin urmare, atunci când gazul natural este suflat, temperatura maximă din centrele de ardere și temperatura medie a camerei de ardere sunt reduse.

Pentru a menține aceeași stare termică a camerei de ardere, injectarea de gaz natural trebuie să fie însoțită de o scădere a umidității suflului, de o creștere a temperaturii suflului sau de îmbogățirea cu oxigen. Suflarea a 1 m 3 pe 1 tonă de fontă necesită o creștere a temperaturii de suflare cu 4 grade Celsius; prin urmare, dacă temperatura de suflare crește cu 100 de grade Celsius, cantitatea de gaz suflat poate fi adusă la 25 m 3 /t de fontă.

Cantitățile mari de gaz pot fi utilizate cu îmbogățirea simultană a suflului cu oxigen; această combinație dă cel mai mare efect. Pentru a menține condițiile termice, trebuie să se adauge 1,3-1,7 m 3 de oxigen la jetul de aer pentru fiecare 1 m 3 de gaz natural. Îmbogățirea suflului cu oxigen este asociată cu o creștere a temperaturii de ardere, a temperaturii medii a camerei de ardere și cu o reducere a cantității de suflu și de gaze produse. Un anumit raport între gazul natural și oxigen permite nu numai reducerea semnificativă a consumului specific de cocs, ci și creșterea productivității cuptorului prin creșterea cantității de blast și o mai bună activitate chimică a gazelor cu proprietăți mai reductive.

Rezultatele specifice depind de condițiile inițiale de topire. La suflarea gazelor naturale în cantitate de până la 0,8 m 3 la 1 kg de carbon, consumul de cocs a scăzut în medie cu 12,7% în 40 de furnale din sud. La uzina Dzerzhinsky, consumul de cocs a scăzut în medie cu 12,7 % în 40 de cuptoare din Sud. Dzerzhinsky la suflarea pentru 1 tonă de fontă brută a 109 m 3 de gaze naturale și 59 m 3 de oxigen consumul de cocs a scăzut cu 16,6%, iar productivitatea a crescut cu 9,3%.

Cea mai mare economie de cocs se realizează prin reducerea suplimentară a umidității și prin creșterea temperaturii exploziei. Conform calculelor Gipromez, pentru furnalele mari ale Combinatului siderurgic Magnitogorsk, la suflare cu 40% O la 1200° C și injectarea de gaze naturale în cantitate de 209 m 3 /t, consumul de cocs poate fi redus în comparație cu suflarea convențională la 900° C de 1,5 ori și adus la 390 kg / t de fontă.

Îmbunătățirea indicatorilor tehnico-economici ai topitoriei la suflare cu gaze naturale este legată în principal de îmbunătățirea condițiilor de valorificare în furnal. Gazul care iese din furnal conține cantități crescute de hidrogen, care este un agent activ de reducere a oxizilor de fier. Participarea hidrogenului la procesele de reducere indirectă crește de la 7-8% în condiții normale până la 25-30%. Această participare foarte importantă a hidrogenului la procesele de reducere este legată de regenerarea intensivă a hidrogenului în regiunea temperaturilor scăzute și mai ales în regiunea temperaturilor ridicate prin reacțiile NaO + + CO = CO2 + Н2, Н2O + C = CO + H2 respectiv cu participarea sa repetată în interacțiunea cu oxizii de fier.

Din cauza penuriei de cărbune cocsificabil, este rezonabil să se înlocuiască parțial cocsul cu combustibil pulverizat alimentat prin tuyere. În acest scop, se pot utiliza fracțiuni fine de cărbune fără cocs, cu conținut redus de sulf și cenușă. Cu toate acestea, la suflarea prafului de cărbune prin tuyere, sunt necesare aporturi suplimentare de căldură pentru încălzirea acestuia în comparație cu cocsul care intră în cuptor cu temperaturi de până la 1200-1400° C. ^

Experimentele privind suflarea prafului de cărbune în vatră, efectuate la unul dintre furnalele înalte ale uzinei Dzerzhinsky, au arătat posibilitatea de a reduce consumul de cocs cu până la 7 % la furnizarea prafului în cantitate de 5-6 % din consumul de cocs (1250 kg/h) și compensarea simultană a pierderilor de căldură prin încălzirea prin suflare. S-a observat o ușoară reducere suplimentară a conținutului de sulf în fonta brută, în ciuda nivelului inițial scăzut — de la 0,03-0,04 la 0,02-0,025%. Aceasta se datorează parțial conținutului mai scăzut de sulf din praful de cărbune în comparație cu cocsul.

Experimentele privind suflarea unor cantități mari de praf de cărbune la uzina metalurgică Karaganda au arătat că, la introducerea cu suflare de până la 100 kg de praf pentru 1 tonă de fontă brută, consumul de cocs este redus proporțional, echivalentul înlocuirii a 0,625 kg de cocs pentru 1 kg de cărbune (la 37% cenușă în cărbune). S-a stabilit că până la 30% din cocsul deficitar poate fi înlocuit prin această metodă. Economia a fost de 1,2 rub/t de fontă (la uzina „Zaporizhstal” 2,5 rub/t de fontă).