Cuprul, nichelul, plumbul, zincul și staniul sunt numite metale grele în țara noastră. Această denumire a apărut în timpul industrializării țării în legătură cu conceptul de „industrie grea” și importanța sa pentru dezvoltarea economiei naționale. În același timp, această denumire distinge cu succes metalele grele de aluminiul, la fel de important, și de alte metale ușoare, care au o densitate mai mică.

Limita condiționată între metalele grele și ușoare este densitatea de 5000 kg/m 3 . În limbile străine nu există denumiri similare care să rezume aceste grupuri de metale; cu toate acestea, importanța lor în inginerie este universal recunoscută ca fiind primordială după cea a fierului.

Fierul a fost mult timp materialul principal pentru structuri de construcție, inginerie mecanică și transport. Cu toate acestea, deja în secolul al XIX-lea, odată cu dezvoltarea de noi ramuri ale industriei și tehnologiei, unele dintre dezavantajele sale au devenit evidente. Desigur, nu vorbim despre fierul pur, ci despre aliajele sale industriale — fontele și oțelurile. Având o mare varietate de proprietăți valoroase, fontele și oțelurile obișnuite sunt în același timp insuficient de rezistente la coroziunea în aer și mai ales sub influența apei, a soluțiilor saline și a acizilor, au o conductivitate termică redusă, o conductivitate electrică redusă și au un coeficient de frecare destul de ridicat.

De la începutul secolului al XIX-lea, metalele neferoase grele și aliajele lor au devenit înlocuitori ai fierului în acele ramuri de producție în care erau necesare proprietăți speciale insuficient exprimate în fonta și oțeluri.

Cuprul

Cuprul are o conductivitate electrică și o conductivitate termică ridicate. În ceea ce privește aceste proprietăți, el este al doilea după argint. Plasticitatea cuprului îi permite să fie prelucrat cu ușurință prin laminare, ștanțare și tragere. Odată cu dezvoltarea ingineriei electrice, cuprul a devenit principalul material pentru fire, bare colectoare, contacte și alte produse conductoare.

Conductivitatea termică ridicată a cuprului îi permite să fie utilizat în toate tipurile de dispozitive conducătoare de căldură — încălzitoare și frigidere. În industria chimică, cuprul este utilizat la fabricarea serpentinelor pentru soluții de încălzire sau răcire, digestoare, conducte și alte piese de aparate.

Chiar și impuritățile mici de alte elemente reduc puternic conductivitatea electrică, conductivitatea termică și rezistența la coroziune a cuprului. Pentru a utiliza pe deplin aceste proprietăți, este necesar un metal care să nu conțină mai mult de 0,05 % impurități.

Cu toate acestea, cuprul pur este prea moale pentru structuri de construcții, piese de mașini și accesorii. Aliajele sale cu alte metale au o rezistență și o duritate mult mai mari, multe dintre ele depășind cuprul și alte proprietăți valoroase, cum ar fi coroziunea și antifricțiunea.

Aliajele de cupru cu 10-40 % Zn — alamă sunt mai ieftine decât cuprul pur. În același timp, ele sunt bine prelucrate prin presiune și tăiere, mai durabile, dure și rezistente la coroziune. Aditivii mici de fier, aluminiu și mangan în diferite combinații conferă alamei o rezistență și o duritate și mai mare, iar aditivii de staniu, aluminiu, mangan și nichel cresc antifricțiunea. Sub formă de foi, bare, tuburi și diverse piese turnate, bronzul este utilizat pe scară largă în inginerie chimică și generală, construcții navale și aplicații militare.

Bronzurile erau denumite în trecut numai aliaje de cupru cu 6-20% Sn, cunoscute pentru proprietățile lor mecanice ridicate, rezistența la coroziune și antifricțiune. Ulterior, din cauza penuriei de staniu, aceste aliaje au învățat să fie produse prin adăugarea altor metale la cupru. În prezent, pe lângă bronzurile de staniu, bronzurile de aluminiu (5-11) % Al, bronzurile de plumb (25-33) % Pb, bronzurile de siliciu (4-5) % Si, bronzurile de beriliu (1,8-2,3) % Be, bronzurile de cadmiu până la 1 % Cd etc. sunt utilizate pe scară largă. Toate aceste aliaje conțin cantități mici de componente secundare de aliere, care îmbunătățesc anumite proprietăți ale cuprului.

Fiecare tip de bronz este valoros în domeniul său de aplicare: bronzurile de aluminiu cu aditivi de plumb sunt necesare pentru rulmenți, iar bronzurile de beriliu sunt utilizate pentru fabricarea arcurilor.

Alamele și bronzurile, ca multe alte aliaje, sunt subdivizate în bronzuri de turnătorie și bronzuri deformabile potrivite pentru turnare sau pentru prelucrare prin turnare sub presiune, laminare, forjare, ștanțare, tragere.

Aliajele cupru-nichel și cupru-nichel-zinc: melchior (5-35 % Ni) și nesilber (5-30 % Ni și 13-45 % Zn) sunt deosebit de rezistente în medii agresive care conțin substanțe chimice active. Sub formă de benzi, foi și sârme, aceste aliaje sunt utilizate la fabricarea de instrumente medicale, mecanică de precizie, tacâmuri, produse de uz casnic și artistic.

Cuprul este cunoscut din cele mai vechi timpuri — epoca bronzului a fost o perioadă de dezvoltare rapidă a culturii materiale. Ulterior, bronzul a fost suplinit de fier, mai ieftin și mai ușor de obținut. Odată cu apariția industriei pe scară largă, producția și consumul de cupru au început din nou să crească rapid.

Până în 1958, cuprul era pe primul loc în rândul metalelor neferoase în ceea ce privește producția mondială. În prezent, este al doilea după aluminiu, dar este încă un metal rar care necesită înlocuitori. În electrotehnică, o parte din cupru a început să fie înlocuit cu aluminiu, care este mai puțin conductor electric, dar mai ușor. Acest lucru este avantajos: consumul de aluminiu în greutate este de aproape două ori mai mic decât cel de cupru. În transportul feroviar, cuprul și bronzul sunt parțial înlocuite cu aliaje de zinc. În echipamentele militare, în loc de alamă, cartușierele au început să fie fabricate din oțel și să fie acoperite doar cu un strat de alamă — clad. Înlocuirea cuprului cu alte metale și aliaje mai puțin rare este o problemă importantă a timpului nostru.

Nichelul

Comparativ cu alte metale neferoase grele, nichelul este cel mai puternic, cel mai dur, cel mai refractar și cel mai rezistent la coroziune. Ca și fierul și cobaltul, este feromagnetic. Nichelul pur este ductil și ușor de prelucrat.

Nichelul este relativ scump, iar consumul său în formă pură este redus. Pentru protecția împotriva coroziunii și în scopuri decorative, se utilizează un strat subțire de nichel pentru acoperirea produselor fabricate din fier, aluminiu, magneziu, zinc și alte metale (nichelare). Sub formă de foi, țevi și sârmă, este utilizat pentru produse speciale pentru industria chimică — părți ale aparatelor și dispozitivelor.

Nichelul este, de asemenea, necesar pentru producția de baterii alcaline — baterii fier-nichel și nichel-cadmiu. Aceste baterii sunt mai ușoare, mai compacte și mai fiabile decât bateriile cu plumb. Catalizatorii de nichel sunt utilizați în multe industrii de tehnologie chimică.

Mai mult de jumătate din cantitatea totală de nichel este consumată în aliaje cu fier. Oțelurile crom-nichel, inoxidabile și rezistente la acizi, care conțin de obicei până la 8 % nichel, crom și alte metale, sunt utilizate pe scară largă în industria chimică și în construcția de mașini-unelte, precum și pentru construirea de structuri durabile, în ingineria mecanică și în tehnologia militară. Fontele de nichel puternice și rezistente la uzură, care conțin crom, molibden și cupru, sunt necesare pentru a produce motoare puternice cu ardere internă pentru locomotive, mașini-unelte speciale și matrițe.

Multe aliaje de nichel sunt rezistente la căldură: ele nu se oxidează în aer la temperaturi ridicate. Acestea includ EI, Inconel, Nimonik, Gastelloy și alte aliaje capabile să funcționeze la temperaturi de până la 600 °C. Acestea sunt utilizate pentru producția de turbine de avioane cu reacție, turbine cu gaz și în reactoarele nucleare.

Nichromul (75-85 % Ni, 10-20 % Cr, restul fier) și alte aliaje termoelectrice similare de nichel nu sunt doar rezistente la căldură, ci au și o rezistență ohmică ridicată și sunt utilizate pentru încălzirea firelor sau a benzilor.

Aliajul puternic magnetic nichel-fier (permalloy) și alte aliaje similare sunt utilizate în electrotehnică și radiotehnică.

Dintre aliajele de nichel cu metale neferoase, cele mai importante sunt aliajele cupru-nichel, care au fost deja menționate mai sus.

Primul nichel metalic a fost obținut în Suedia în 1751, dar producția sa pentru vânzare a început abia în 1825. Pentru o lungă perioadă de timp a rămas nesemnificativ. Multe proprietăți valoroase ale nichelului nu au fost cunoscute până la începutul secolului al XX-lea, astfel că abia în secolul al XX-lea cererea pentru acest metal a început să crească rapid.

Consumul de nichel în toate țările este acum strict contabilizat și se iau măsuri pentru a economisi nichel. În acest scop, o proporție tot mai mare de nichel din oțelurile inoxidabile este înlocuită cu crom, iar oțelurile obișnuite sunt acoperite cu un strat subțire de oțel inoxidabil (placare).

Plumbul

Plumbul este cunoscut din cele mai vechi timpuri — cel puțin două milenii î.Hr. La acea vreme, ușurința de prelucrare a plumbului moale și densitatea sa ridicată erau deosebit de apreciate. Plumbul era folosit la fabricarea monedelor, a bijuteriilor, a diferitelor vase, a conductelor de apă, a proiectilelor de aruncare pentru praștie și catapulte. Odată cu inventarea prafului de pușcă, plumbul a fost utilizat pentru a produce alice, gloanțe și alice.

Rezistența plumbului la acizii sulfuric și clorhidric diluați și la mulți alți reactivi a făcut ca acest metal să devină, în secolul al XIX-lea, principalul material al industriei chimice emergente de atunci. Plumbul este ușor de laminat. Foaia (rola) de plumb cu o grosime de la 2 la 10 mm este convenabilă pentru acoperirea echipamentelor și protejarea acestora împotriva coroziunii.

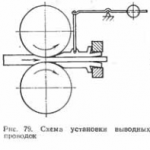

Învelișurile cablurilor destinate lucrului de lungă durată în subteran, în apă sau într-o atmosferă umedă, sunt realizate chiar și acum din plumb, adăugându-i-se pentru o mai mare ductilitate mici cantități de alte metale.

Bateriile cu plumb sunt încă necesare pentru aprinderea motoarelor cu ardere internă, în ciuda apariției bateriilor cu nichel, care sunt considerabil mai scumpe. Producția de cabluri și baterii utilizează aproximativ jumătate din cantitatea totală de plumb.

În ingineria nucleară, plumbul servește drept scut împotriva razelor γ, pe care le absoarbe mai bine decât multe alte materiale.

În armată, plumbul este încă necesar pentru fabricarea șrapnelului și a gloanțelor cu miez.

Aliajele de plumb se deosebesc de metalul pur fie prin rezistență și duritate mai mari, fie prin antifricțiune; în majoritatea cazurilor, acestea sunt, de asemenea, rezistente la coroziune.

Aliajele cu un coeficient de frecare scăzut — babbitts (după numele inventatorului Babbitt) — se împart în cu staniu și fără staniu. Primele conțin, pe lângă plumb, staniu, cupru, antimoniu, cadmiu, nichel și telur, iar cele din urmă conțin sodiu, calciu, telur și alte elemente. Babbiturile sunt ușor de topit și sunt turnate sub formă lichidă în garniturile de rulmenți sau aplicate sub formă de strat pe banda de oțel.

Aliajele tipografice pentru turnarea fonturilor conțin, pe lângă plumb, antimoniu, staniu și cupru. Antimoniul le conferă duritate, iar staniul le conferă calități de turnare.

În industria chimică, se folosesc adesea aliaje de plumb-antimoniu — dure și rezistente la coroziune.

În aliajele de lipit, plumbul este parțial înlocuit cu staniu, mai scump și mai rar.

Cererea de plumb este în mod constant mai mare decât producția sa. Acesta este motivul pentru care industria modernă găsește noi modalități de a economisi plumbul. Învelișurile de plumb ale unor cabluri sunt înlocuite în prezent cu plastic, iar straturile anticorozive cu materiale organice sintetice. Aliajele tipografice de plumb pot fi uneori înlocuite cu aliaje de zinc, iar pe termen lung cu materiale plastice, atunci când se obțin materiale plastice cu proprietăți bune de turnare.

Zincul

Relatările privind istoria dezvoltării producției de zinc variază. Potrivit unora dintre ele, acest metal putea fi produs în India și China în secolul V. Producția industrială de zinc în Europa a apărut abia în secolul XVIII în Anglia, apoi în Silezia Superioară.

În prezent, aproximativ jumătate din zincul produs este utilizat la acoperirea fierului pentru a-l proteja de coroziune. Un strat subțire de zinc este aplicat pe fier fie la cald, fie prin electroliză. Acoperirea prin electroliză este mai subțire și zincul este utilizat mai rar; cu toate acestea, datorită echipamentelor mai complicate, galvanizarea la cald este încă utilizată mai des decât electroliza. Zincul protejează fiabil fierul împotriva coroziunii în aer și apă rece. Galvanizarea este considerabil mai ieftină decât acoperirea cu staniu — tinning sau acoperirea cu nichel — nickel plating.

Un alt domeniu important al consumului de zinc este fabricarea aliajelor, inclusiv a bronzurilor și nesilberurilor deja cunoscute.

Aliajele pe bază de zinc înlocuiesc parțial bronzul și babbitul în rulmenți. Aceste aliaje de zinc conțin 8-11 % aluminiu, 1-2 % cupru și 0,03-0,06 % magneziu. Aceleași componente, dar în raporturi diferite cu zincul, sunt conținute în aliajele tipografice, cu proprietăți similare aliajelor plumb-antimoniu.

În comparație cu alte metale neferoase, zincul este ieftin, iar resursele sale în zăcămintele cunoscute sunt destul de mari. Prin urmare, nu s-a pus problema înlocuirii zincului cu alte metale. Odată cu creșterea producției de aluminiu și reducerea costului acestuia, poate fi profitabilă acoperirea fierului cu aluminiu în loc de zinc — aliting.