Carbura de calciu este utilizată pe scară largă în turnătoriile de fier, atât în străinătate, cât și în turnătoriile noastre.

Există două metode de aplicare a carburii de calciu: suflarea fontei lichide cu pulbere de CaC într-un jet de gaz inert2 într-un jet de gaz inert (de exemplu azot), în scopul desulfurării fontei brute și îmbunătățirii proprietăților acesteia, și introducerea carburii de calciu direct în cuptor împreună cu încărcătura. Această din urmă metodă, care vizează creșterea temperaturii metalului, reducerea consumului de cocs și creșterea productivității cuptorului, este considerată una dintre modalitățile de intensificare a procesului de furnal.

Carbura de calciu se administrează în umplutura din spate împreună cu cocsul din turnul de combustibil de lucru. Consumul optim de carbură de calciu este de 2 % din stocul de metal. Adăugarea a mai puțin de 0,75 % CaC2 practic nu dă rezultate apreciabile. Adăugarea a mai mult de 2 % de carbură de calciu devine nepotrivită din punct de vedere economic din cauza costului ridicat al CaC2.

Carbura de calciu din încărcătură este ca un combustibil suplimentar. Datorită temperaturii ridicate de topire a carburii de calciu de turnătorie (1650-1700 °C), aceasta din urmă trece prin puțul cuptorului în zona de topire, unde se înmoaie și se topește. În apropierea lanțurilor, în zona cu conținut ridicat de oxigen, carbura de calciu lichidă arde intens, 1 kg de carbură de calciu degajând 23 106 J de căldură. Deasupra tuyerei se formează o zonă îngustă de temperaturi ridicate, de aproximativ 1800 °С, ca urmare a căreia supraîncălzirea fontei crește.

Adăugarea a 2 % CaC2 crește temperatura metalului cu 40°-70 °C. Există, de asemenea, o scădere a conținutului de sulf, care se explică prin scăderea consumului de cocs și condiții mai favorabile pentru desulfurarea fontei datorită creșterii temperaturii de topire.

Efectul termic al carburii de calciu în zona de înălțime îngustă este confirmat de caracterul încălzirii căptușelii. Zona de topire maximă a căptușelii este situată deasupra lăncilor și ocupă o suprafață mai mică, dar mult mai adâncă decât atunci când se lucrează fără CaC2.

Rezultate pozitive au fost obținute numai atunci când s-a lucrat cu carbură de calciu eutectică (de turnătorie) care conține 72 % CaC2 și având un punct de topire de 1630-1650 °C. Carbura de sudură obișnuită conține 80 % CaC2iar punctul său de topire este de 1850-1950 °C. La temperaturile din procesul de sudare vagrano carbura nu arde și, prin urmare, nu se obține rezultatul dorit.

Adăugarea de carbură de calciu de turnătorie afectează temperatura metalului deja în primul vârf. Se recomandă următoarea ordine a aditivului CaC2în primul și al doilea vârf — 4 % carbură de turnătorie, apoi 1-3 % CaC2 la stocul de metal. În unele turnătorii străine, carbura de calciu se introduce în prima oră de funcționare a furnalelor înalte fierbinți pentru a compensa inerția dispozitivelor de încălzire a aerului.

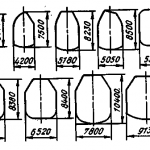

Carbura de calciu se introduce în bucăți cu dimensiunea de 15-50 mm (valori mai mari pentru furnalele mari). În același timp, cantitatea de calcar din depozitul de metal poate fi redusă la jumătate. Utilizarea carburii de calciu pentru intensificarea procesului de furnal, reducerea conținutului de sulf și creșterea temperaturii metalului este promițătoare datorită lipsei costurilor de capital și eficienței semnificative a aplicării sale.