Principalii factori de care trebuie să se țină seama în amenajarea unui atelier de feroaliaje sunt următorii:

- volumul de producție prevăzut și tehnologia de producție adoptată;

- natura și cantitatea materialelor de încărcare care urmează să fie depozitate;

- metoda de pregătire a materialelor de încărcare pentru topire, metoda de dozare a acestora și metoda de alimentare a cuptoarelor;

- metoda de turnare și tăiere a feroaliajelor, îndepărtarea zgurii și depozitarea produselor finite;

- crearea unor condiții adecvate de muncă.

În consecință, un atelier de feroaliaje ar trebui să fie format din următoarele departamente principale:

- curtea de încărcare cu zona de pregătire a încărcăturii;

- o încăpere (galerie buncăr) pentru depozitarea încărcăturii pregătite și dozarea acesteia (de obicei situată în clădirea de topire sau poate fi o secțiune a șantierului de încărcare);

- clădirea de topire;

- depozit de zgură sau secție de prelucrare a zgurii;

- departamentul de tăiere și depozitare a aliajelor.

Atunci când se selectează amplasarea secțiunilor individuale ale atelierului, obiectivul ar trebui să fie reducerea la minimum a distanței de transport a materiilor prime și, în plus, să se permită extinderea atât a clădirii de topire, cât și a depozitului de încărcare. Acest lucru poate fi realizat cu succes prin dispunerea paralelă a depozitului de încărcare și a clădirii de topire cu transportul transversal al tuturor materialelor de încărcare prin intermediul unei galerii înclinate către clădirea de topire.

În atelierele concepute pentru topirea ferotungstenului, ferromolibdenului etc., unde volumul de producție și, în consecință, necesarul de materiale de încărcare sunt relativ mici, curtea de încărcare este realizată sub forma unei deschideri a clădirii de topire. În climatele aspre, șantierul de încărcare trebuie să fie acoperit și să dispună de o cameră încălzită de pregătire a încărcăturii. Volumul buncărelor din curtea de încărcare este determinat în funcție de productivitatea atelierului, de distanța acestuia față de sursele de materii prime și de frecvența aprovizionării cu materii prime. Normele acceptate de depozitare a stocurilor de materii prime variază de la 10 la 120 de zile, în funcție de distanța de aprovizionare. Buncărele trebuie amplasate astfel încât să se excludă posibilitatea de a amesteca diferite tipuri de materii prime în timpul descărcării și transportului acestora. Proiectarea și echiparea departamentului de pregătire a încărcăturii sunt determinate de gama de aliaje care urmează să fie topite și de productivitatea atelierului. Toate operațiunile de pregătire a încărcăturii trebuie să fie mecanizate și, dacă este posibil, automatizate.

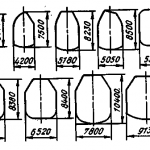

Camera de dozare poate fi amplasată fie în sala de transformare a clădirii de topire, fie ca o secțiune independentă a depozitului de încărcătură. Pentru fabricile de feroaliaje cu cuptoare puternice de recuperare a minereurilor, este preferabilă a doua opțiune, mai ieftină. Dispozitivele de dozare trebuie să fie automatizate. Clădirea de topire este formată din spații pentru transformator, cuptor și turnare.

În traveea transformatorului, la primul sau primul etaj se află transformatoarele cuptorului, răcitoarele de ulei, întrerupătoarele de ulei; la primul etaj se află tablourile de comandă, camerele de odihnă etc.; etajul al treilea este ocupat de buncărele de dozare (ale cuptorului), iar la etajul al patrulea există transportoare orizontale care distribuie materialele de încărcare provenind din curtea de încărcare către buncărele de dozare. Recent, transformatoarele sunt instalate, de obicei, în intervalul cuptoarelor. Acest lucru se explică prin dorința de a reduce lungimea rețelei scurte și pierderile din aceasta. În acest caz, nu există un interval de transformare.

Intervalul cuptoarelor este format din mai multe etaje, unde sunt amplasate cuptoarele, precum și platforme pentru întreținerea grătarelor, montarea electrozilor, dozarea încărcăturii și dispozitive de manipulare și transfer a electrozilor. Atunci când podurile rulante sunt amplasate deasupra cuptoarelor, există o zonă pentru întreținerea grătarelor cuptoarelor și o zonă pentru acumularea electrozilor.

Datorită dimensiunilor sale relativ mici, epurarea gazelor pentru cuptoarele închise de recuperare a minereurilor poate fi instalată fie în interiorul clădirii de topire, fie într-o clădire separată. Epurarea gazelor pentru cuptoarele deschise puternice este amplasată într-o clădire separată. Cuptoarele de rafinare a feroaliajelor ar trebui să dispună, de asemenea, de curățare a gazelor. În cazul în care gazele reziduale conțin praf și subgame valoroase, ca, de exemplu, la topirea ferotungstenului, este necesar să se instaleze precipitatoare electrostatice, care sunt montate într-o încăpere separată.

Intervalul de turnare este echipat cu poduri rulante cu două ascensoare (pentru bascularea cuvei de turnare), a căror capacitate de încărcare este determinată în funcție de gama de aliaje topite și de capacitatea cuptoarelor. O cale ferată traversează spațiul (sau este doar introdusă în acesta). Dispozitivele de turnare și de peletizare sunt instalate în pasaj. În atelierele puternice de feroaliaje, sunt instalate mașini de turnare de tip bandă rulantă, similare celor utilizate în producția de furnale înalte.

În culoarul de turnare există un loc pentru depozitarea stocului curent de materiale refractare și pentru repararea ustensilelor de turnare. Scoria este scoasă pentru separare și prinderea corolelor metalice, a resturilor etc. Zgurii trebuie să fie valorificați: transformați în clincher de ciment topit, în țigle rezistente la acizi, utilizați pentru calcarul solurilor acide, în turnătorii etc. În acest scop, departamentul trebuie să fie dotat cu dispozitive tehnologice și de ridicare adecvate pentru prelucrarea zgurii.

Depozitul de produse finite trebuie să dispună de o suprafață suficientă pentru răcirea lingourilor și, în plus, trebuie să fie dotat cu dispozitive pentru tăierea mecanizată, ambalarea și expedierea aliajelor.

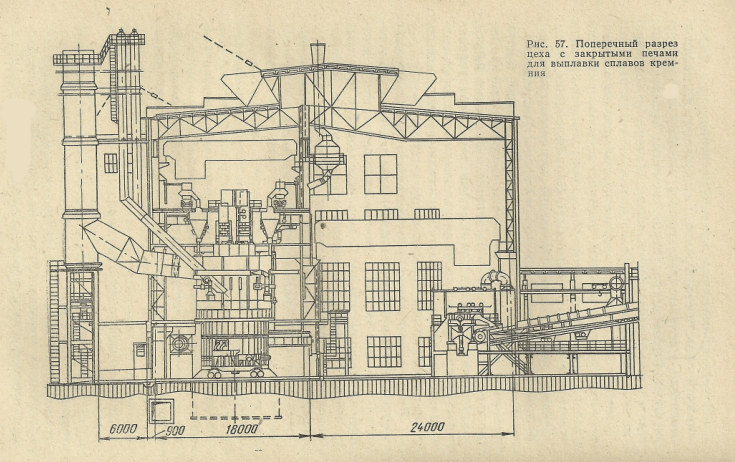

Legăturile de transport între diferitele spații ale atelierului sunt realizate cu ajutorul unor cărucioare de transfer de diferite tipuri. În unele cazuri, această legătură poate fi realizată de echipamente tehnologice, de exemplu, livrarea metalului în depozit direct de către o mașină de turnare. Fig. 57 prezintă o secțiune a unui atelier pentru topirea ferrosiliciului. Nivelul șinelor de macara este de +26 000 mm în intervalul de topire și de +15 000 mm în intervalul de turnare.

Atelierele metalotermice sunt construite cu două travee. În culoarul de încărcare există containere pentru depozitarea încărcăturii și a materialelor auxiliare și a echipamentelor pentru pregătirea încărcăturii. În culoarul de topire, arborii de topire sunt amplasați fie pe o platformă specială sub hotele de fum, fie pe cărucioare rulate în camerele de topire. Pentru retopirea zgurii bogate și utilizarea diverselor deșeuri cu conținut metalic, în atelier se instalează de obicei un cuptor electric cu arc de 1,5-2,5 MV-A. În culoarul de topire există o zonă pentru prelucrarea și depozitarea produselor finite.

În atelierul de topire există spații sanitare (colț roșu, cantină, dușuri etc.). Pentru o mai bună aerisire a atelierului, camerele de locuit ar trebui să fie situate într-o clădire separată, conectată la clădirea principală printr-un pasaj cald.