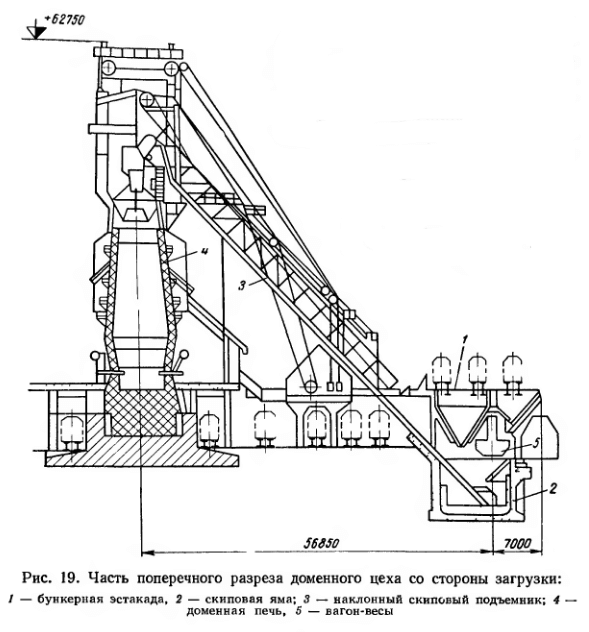

Alimentarea cu materiale de încărcare a furnalelor se face prin intermediul unei trepte cu buncăr. Acesta este situat de-a lungul liniei de furnale din partea opusă celei de curățare a gazelor și de ieșire a fontei brute și asigură, prin capacitatea buncărurilor sale, un stoc de sinter pentru 16-24 de ore și de cocs pentru 4-6 ore de funcționare a furnalului. Treptele se ridică deasupra punctului zero al atelierului la o înălțime de până la 10 m și are două rânduri de buncăruri. Două-patru buncăre apropiate de axa cuptorului sunt buncăre pentru cocs, iar restul (până la treizeci și două-treizeci și patru) sunt utilizate pentru plasarea sinterului și a aditivilor (fig. 19).

Cocsul este alimentat în buncărele de pe trepte din bateriile de cocs sau din silozurile de cocs cu ajutorul unor vagoane sau transportoare autopropulsate cu autodescărcare. În mod similar, sinterul este alimentat de la instalația de sinterizare. Din punct de vedere tehnic, mai rațională este alimentarea cu sinter pe bandă rulantă, așa cum se aplică, de exemplu, la Uzinele siderurgice din Siberia de Vest, Cherepovets și alte uzine.

Livrarea materialelor de încărcare la grătarul furnalului și încărcarea lor în buncărul de recepție al aparatului de încărcare de deasupra grătarului se realizează în majoritatea furnalelor cu ajutorul unui pod basculant înclinat. Două containere sunt ridicate și coborâte alternativ de-a lungul șinelor podului înclinat cu ajutorul unui troliu pentru containere cu o capacitate utilă de ridicare de 25 de tone și mai mult, la o viteză de ridicare de 4 m/sec.

Benă este un cărucior din tablă de oțel, căptușit din interior pe laturi și pe fund cu plăci din oțel mangan, puțin abrazive sub frecarea materialelor încărcate și descărcate. Pentru cuptoarele cu volume utile de 1 719 și 2 700 m 3, volumul benelor este de 9 și, respectiv, 14 m 3.

În poziția cea mai joasă, containerele sunt plasate în groapa pentru containere pentru încărcare. Adâncimea gropii pentru containere este de 10 metri sau mai mult. Echipamentul pentru sortarea, cântărirea și încărcarea materialelor în groapa cu containere este instalat în groapa cu containere.

Sub buncărurile de cocs se află ecrane cu discuri pentru cernerea finelor de cocs. În același timp, acestea servesc ca porți ale buncărurilor de cocs. Cântarele de cocs (cântare cu pâlnie) cântăresc partea de cocs care a trecut prin ecran. Capacitatea cântarului cu pâlnie corespunde capacității buncărului. Încărcătura este preluată automat în pâlnie. Este nevoie de 6-8 secunde pentru a descărca pâlnia în container.

Cântărirea, livrarea și descărcarea materialelor în containere se realizează cu ajutorul vagoanelor de cântărire. Acestea au o capacitate de încărcare de până la 40 de tone și mai mult și se deplasează de-a lungul căii ferate sub buncărurile cu trepte cu o viteză de 2 m/sec. În prezent, la majoritatea fabricilor, activitatea mașinilor de cântărire a vagoanelor este automatizată. Cu toate acestea, chiar și în acest caz, principalele dezavantaje inerente sistemului de încărcare a materialelor în containere cu ajutorul vagoanelor de cântărire rămân. Mașinile de cântărit vagoane sunt un mecanism discontinuu și nu continuu, au o capacitate limitată și perioade lungi de inactivitate. Fiind un mecanism izolat, acestea nu sunt conectate la sistemul automat de încărcare a furnalului înalt. Sistemele aplicate de automatizare a funcționării lor nu sunt foarte fiabile.

Prin urmare, în atelierele de furnal nou construite, cu productivitate maximă, precum și parțial în atelierele de tip modern aflate în funcțiune, se încearcă înlocuirea vagonului de cântărire cu un sistem de alimentare continuă a materialelor cu transportoare către containere și, în unele cazuri, către grătar.

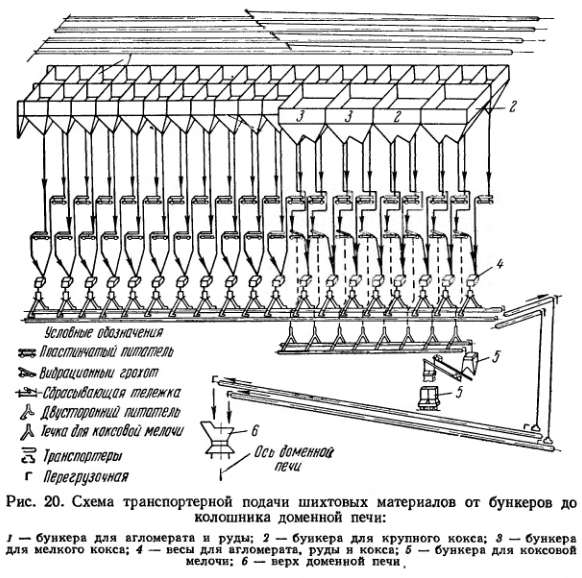

În prezent, a fost dezvoltat un sistem de încărcare a cuptorului fără rafturi, cu alimentarea materialelor din buncărurile pe trepte în buncărul de primire al aparatului de umplere de deasupra grătarului cu ajutorul transportoarelor. Schema unei astfel de alimentări a materialelor în cuptor este prezentată în figura 20.

Materialele — sinter și cocs — sunt introduse pe primul transportor (sub balanța 4) prin intermediul alimentatoarelor cu plăci și al sitelor vibratoare. Materialele sunt descărcate pe banda transportoare într-o anumită ordine, cu intervale care asigură intervale libere de 20-25 m pe bandă. Acest lucru este necesar pentru o combinație de funcționare continuă a transportoarelor și de încărcare și coborâre periodică a conurilor aparatului de umplere.

După ce materialele au fost reîncărcate de două ori de pe primul transportor, ordinea și distanța de dispunere a acestora pe banda transportoare care merge la aparatul de umplere de deasupra grătarului sunt păstrate. Atunci când secțiunea liberă a benzii acestui transportor ajunge la aparatul de umplere, conul mic este coborât. Productivitatea benzilor transportoare în cadrul sistemului de alimentare dezvoltat este de 600 de tone pe oră, ceea ce asigură aprovizionarea neîntreruptă cu materiale de încărcare a furnalului înalt.