Alimentarea cu fontă brută a convertorului se face în două moduri: cu ajutorul malaxoarelor mobile, din care se toarnă fontă brută în polonice de turnare din secțiile de revărsare (secții); și cu ajutorul malaxoarelor staționare amplasate în compartimentele malaxorului. Avantajele malaxoarelor staționare sunt posibilitatea de a face o medie a compoziției și a temperaturii fontei brute.

Conținut

Selectarea schemei raționale de alimentare cu fontă brută

Principalele avantaje ale mixerelor staționare sunt medierea compoziției și a temperaturii fontei brute de la diferite ieșiri din furnal, ceea ce asigură stabilitatea tehnologiei de producție a oțelului. Cu toate acestea, sunt necesare costuri suplimentare pentru construirea clădirii mixerelor, se utilizează combustibil pentru încălzirea mixerelor, fierul brut este răcit în timpul șederii sale în mixer.

Atunci când se utilizează cazane de tip malaxor, numărul de revărsări de fontă brută și pierderile acesteia în timpul revărsărilor sunt reduse; temperatura fontei brute turnate în convertor, după cum a arătat experiența, este cu aproximativ 50 ° C mai mare; nu există consum de combustibil; cheltuielile de capital sunt oarecum reduse, deoarece nu este nevoie să se construiască un compartiment al malaxorului. Creșterea temperaturii fontei turnate în convertor este considerată a fi un avantaj semnificativ, deoarece permite creșterea proporției de deșeuri reciclate și reducerea costului oțelului. În același timp, reducerea cheltuielilor de capital în atelierul BOF este compensată într-o măsură considerabilă de creșterea cheltuielilor de capital în atelierul de furnal înalt pentru construcția depozitului de reparații pentru cazanele de amestecare. În general, comparând avantajele și dezavantajele ambelor metode de alimentare cu fontă brută, utilizarea cuptoarelor de amestecare este recomandată pentru atelierele noi.

Problema fezabilității alimentării cu fontă brută de la furnale în cazane deschise de fontă brută, cu revărsarea ulterioară a fontei brute în cazanele de turnare ale atelierului BOF merită luată în considerare. Această schemă s-a dovedit a fi eficientă prin mulți ani de experiență — în timpul reparațiilor mixerului, precum și în perioadele în care fonta brută este furnizată din atelierul de furnaluri în cantitate insuficientă, în departamentul de amestecare fonta brută din cazanele de fontă brută deschise care sosesc este turnată în cazanele de turnare, care sunt apoi transportate la culoarul de încărcare. Pe lângă simplificare și ieftinire, următoarele argumente pot servi în favoarea aplicării unui astfel de sistem: în multe uzine, malaxoarele staționare nu își îndeplinesc rolul principal — nu asigură o medie a compoziției și temperaturii, din cauza lipsei constante de fontă brută, cantitatea acesteia în malaxor este sub standardele admise; în organizarea prelevării de probe din cazanele de fontă brută, impactul negativ al fluctuațiilor compoziției fontei brute asupra cursului de topire în condiții moderne poate fi eliminat, deoarece calculul încărcăturii și al aditivilor se efectuează cu ajutorul calculatoarelor. O schemă similară de livrare a fontei brute în cazane deschise de 260 t, cu revărsarea ulterioară a acesteia în cazane de turnare, a fost aplicată într-unul dintre atelierele BOF din Japonia, ceea ce a dus la o economie notabilă, deoarece fabricarea și funcționarea cazanelor deschise necesită costuri mai mici decât cazanele de amestecare.

Compartimentul de amestecare

Parametrii compartimentului de amestecare sunt determinați de capacitatea și numărul de mixere care urmează să fie instalate, precum și de nivelul căii de rulare a camionului chavunovoz în care se descarcă fonta de la mixer.

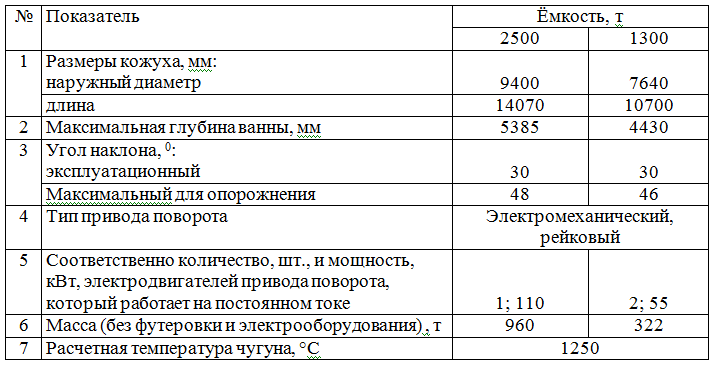

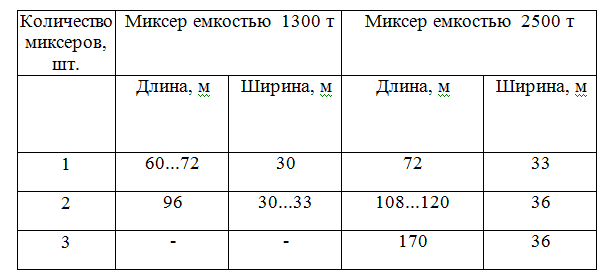

În practica internă se utilizează mixere staționare cu o capacitate de 1300 și 2500 tone.

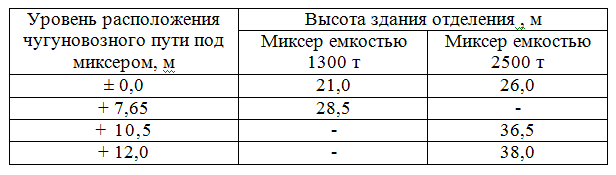

Parametrii principali ai mixerelor sunt prezentați în tabelul 1.

Tabelul 1. — Parametrii mixerelor

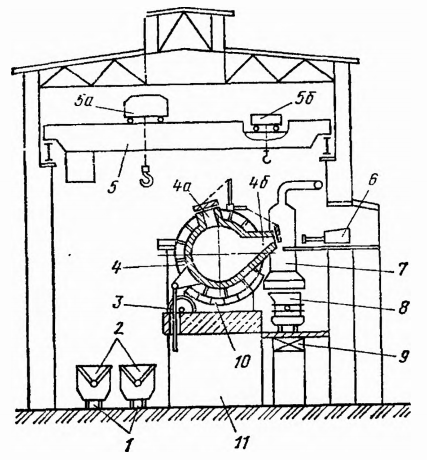

Mixerul 4 este un recipient în formă de butoi. Carcasa mixerului, sudată dintr-o tablă de oțel, este căptușită din interior; durabilitatea căptușelii este de 0,5-1,5 ani. Pentru turnarea fontei în malaxor servește trapa 4 a, pentru scurgere — șosetă de scurgere 46. Pentru a reduce pierderile de căldură, trapa și șnecul sunt prevăzute cu capace, iar malaxorul este încălzit de arzătoare instalate în pereții de capăt ai acestuia. Carcasa mixerului este susținută de două suporturi în formă de arc instalate pe fundațiile 11 prin intermediul rolelor închise în cuștile 10 care le susțin, ceea ce permite rotirea mixerului în jurul axei orizontale cu ajutorul mecanismului cu cremalieră și pinion 3.

Figura 1 — Secțiune transversală a compartimentului superior al mixerului

Exemplu de selecție a capacității și de determinare a numărului de mixere

Alegerea capacității mixerului este determinată de nivelul de productivitate al atelierului și de capacitatea convertorului. De regulă, mixerele cu o capacitate de 1300 de tone sunt instalate în atelierele de conversie cu o capacitate de până la 5,0 milioane de tone și o capacitate de conversie de până la 160 de tone.

Atunci când se selectează capacitatea malaxorului, este necesar să se încerce să se instaleze cât mai puține malaxoare în atelier. Cu toate acestea, pentru alimentarea neîntreruptă a convertoarelor cu fontă lichidă, numărul de mixere instalate în atelier nu trebuie să fie mai mic de două (dar nu mai mult de trei într-un compartiment de mixare).

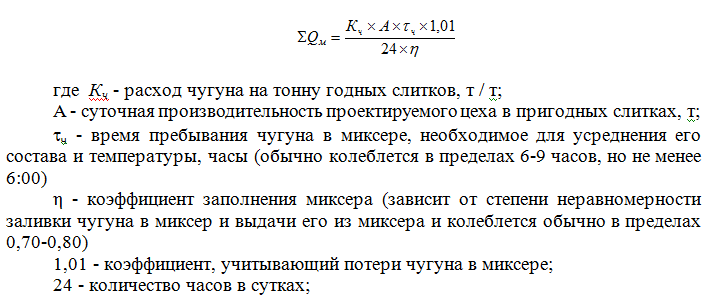

Capacitatea totală necesară a mixerelor poate fi determinată prin următoarea formulă:

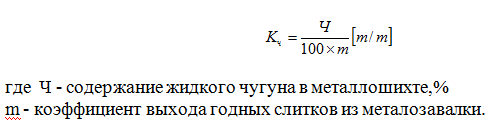

Consumul de fontă brută pe tonă de lingouri gata preparate (coroane) poate fi determinat prin următoarea formulă:

Consumul de fontă brută, deșeuri și alte materii prime se determină la calcularea bilanțului de materiale al operațiunii de topire. Pentru acest calcul se utilizează indicatori de performanță generalizați ai atelierelor BOF.

Numărul de amestecătoare din atelier va fi egal cu:

Timpul mediu real de ședere a fontei brute lichide în malaxor va fi:

Planificarea și dimensiunile principale ale secției de amestecare

De regulă, departamentul de amestecare este situat într-o casă separată. Pentru a reduce costurile de construcție a atelierului BOF, compartimentul de amestecare poate fi direct adiacent (blocat) la galeria de încărcare (sau BOF) pentru a asigura aprovizionarea neîntreruptă cu fontă lichidă a convertizorilor.

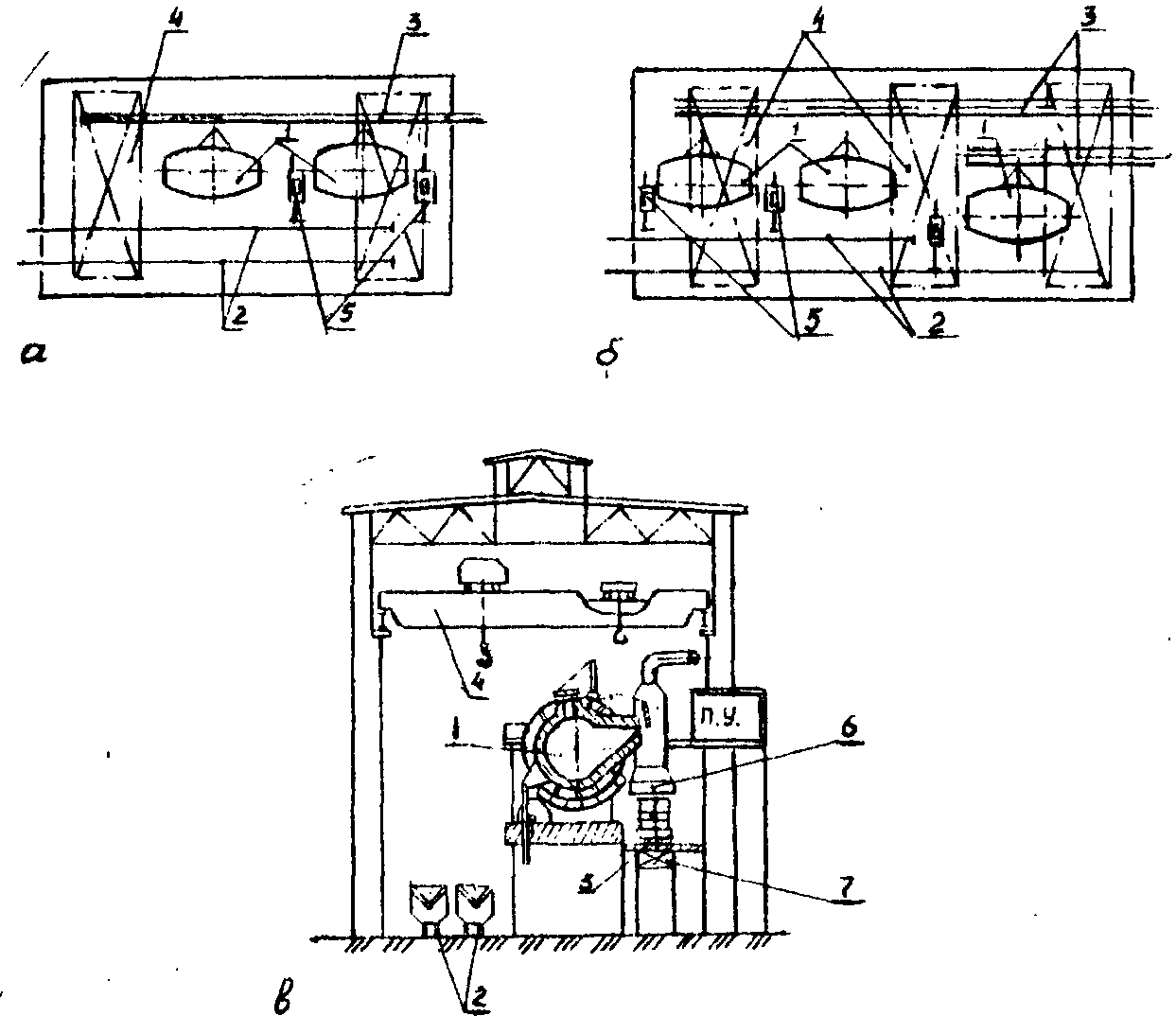

Există două planuri de amplasare a mixerelor în compartiment (figura 2):

- a) într-o linie cu livrarea fontei brute pe o singură cale ferată;

- b) lângă un pervaz, cu ieșirea fontei brute pe două șine de cale ferată.

Atunci când în compartiment sunt instalate trei malaxoare, precum și două malaxoare cu o capacitate de 2500 t, acestea sunt amplasate lângă un pervaz.

a — plan de dispunere a malaxoarelor în linie; b — plan de dispunere a malaxoarelor prin pervaz; c — secțiune cu livrarea fontei brute pe locul de lucru

1 — malaxor; 2 — căile ferate de aprovizionare cu fontă; 3 — căile de livrare a fontei la convertor; 4 — macarale de turnare; 5 — utilaj pentru descărcarea zgurii din cazane; 6 — sistem de eliminare a gazelor și grafitului; 7 — cântare pe platformă.

Figura 2 — Departamentul de amestecare

În atelierele BOF moderne cu convertoare cu o capacitate mai mare de 150 de tone, șinele de recepție a fontei sunt realizate cu o șină lată (până la 4,5 m), pe care sunt instalate suporturi speciale pentru fonta brută. În atelierele cu convertoare cu o capacitate mai mică sau egală cu 150 de tone, se pot utiliza transportoare de fontă brută cu ecartament normal.

În funcție de nivelul acceptat al lingurilor de fier care intră în atelier (pe platforma de lucru sau pe podeaua atelierului), mixerele sunt amplasate la înălțimi diferite. În atelierele BOF de capacitate medie și mare se poate utiliza „aranjarea înaltă” a malaxoarelor. Pentru a reduce costurile de construcție a atelierelor de conversie, Ukrgipromez recomandă alimentarea cu fontă brută a compartimentului de încărcare la nivelul podelei fabricii.

Parametrii construcției departamentului de amestecare sunt determinați de capacitatea și numărul de malaxoare care urmează să fie instalate, precum și de nivelul căii de rulare a camionului de fontă brută, în care este descărcată fontă brută. Parametrii clădirii secției de amestecare sunt prezentați în tabelele 1 și 2.

Tabelul 2. — Parametrii (lungimea și lățimea) secției de amestecare

Tabelul 3. Parametrii (înălțimea) secției de amestecare

Distanța dintre compartimentul de amestecare și clădirea principală este de obicei de 36-60 m.

Parametrii clădirilor compartimentelor de amestecare indicați în tabelele 2,3 sunt specificați în funcție de numărul de unități de descărcare a zgurii din cazanele de fontă și de amplasarea acestora.

Echipament principal

Fierul brut este livrat în compartimentele de amestecare de către camioanele de fier brut în cazane de 100 sau 140 de tone. Macaraua de turnare are două cărucioare care se deplasează pe pod: cel principal cu un mecanism de ridicare echipat cu o traversă pentru a prinde cazanul și cel auxiliar cu un mecanism de ridicare echipat cu un cârlig pentru a rula cazanul. Macaralele cu o capacitate de ridicare de 125/30 tone sunt utilizate pentru cazanele de fier de 100 tone și de 180/30 tone pentru cazanele de 140 tone.

Platformele cântarului 9 sunt amplasate sub vârful de descărcare al malaxorului. Cântarele cântăresc camionul de fontă cu cazanul, ceea ce face posibilă măsurarea precisă a porțiunii de fontă descărcată. Pentru evacuarea zgurii din malaxor se folosesc mașini de tip vâsle; mașina 6 este instalată pe o platformă situată la nivelul piciorului de scurgere.

Descărcarea zgurii este necesară deoarece aceasta conține mult sulf (până la 3%), iar o astfel de zgură nu trebuie să ajungă în cuptor (convertor).

Compartimentele moderne de amestecare sunt echipate cu un sistem de captare a gazelor emise în timpul descărcării fontei brute și de purificare a acestora de particulele de grafit sub formă de fulgi. Umbrelele de recepție ale sistemului sunt amplasate deasupra manșoanelor de evacuare ale mixerelor. Uneori, în compartimentul malaxorului sunt instalate mașini cu vâsle pentru descărcarea zgurii din cazanele de fontă brută înainte de descărcarea fontei brute în malaxor.

Exemplu de calcul al echipamentului departamentului de amestecare

Secțiile de amestecare ale atelierelor dispun de următoarele echipamente de bază: macarale de turnare a podurilor; camioane pentru fontă brută și zgură cu cazmale și boluri; suporturi pentru cazmalele de fontă brută și bolurile de zgură; mașini de tip racletă pentru descărcarea zgurii din cazmale înainte de turnarea fontei brute în amestecător; cântare pentru cântărirea fontei brute; locomotive electrice sau locomotive diesel pentru alimentarea cu fontă brută a convertorului; instalații pentru prinderea grafitului.

Fierul brut este introdus în secțiile de amestecare din atelierul de furnal în cazane de fier brut cu o capacitate de 100 sau 140 de tone. Din cauza capacității relativ mici, nu se recomandă utilizarea cuptoarelor de 100 de tone în atelierele nou proiectate.

Fonta este turnată în malaxoare de macarale cu o capacitate de ridicare de 125/30 t sau 180/50 t, în funcție de capacitatea stivei.

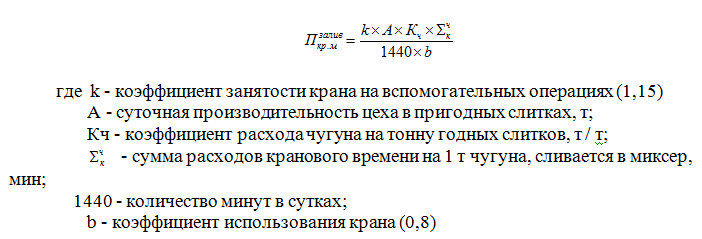

Numărul de macarale de turnare din departamentul de amestecare poate fi determinat prin formula:

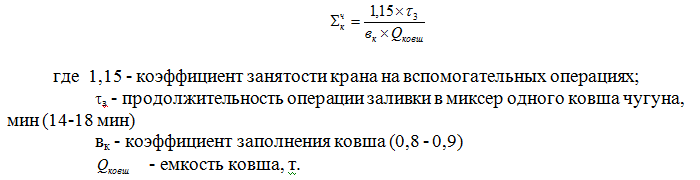

Suma costurilor de timp ale macaralelor pentru turnarea unei tone de fontă brută în malaxor se determină prin formula:

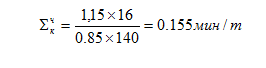

Luând în considerare condițiile atelierului proiectat, durata medie a operațiunii de turnare a unui cazan de fontă brută cu o capacitate de 140 t în malaxor este egală cu 16 minute (tз = 16 min.), coeficientul mediu de umplere a stivei inк = 0,85, se obține următoarea datorie totală a macaralei de turnare pentru 1 t de fontă brută.

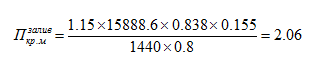

Atunci numărul necesar de macarale de turnare în compartimentul malaxorului va fi:

Acceptăm două macarale de turnare cu o capacitate de încărcare de 180 / 50t fiecare.

Capacitatea de încărcare a cântarelor depinde de capacitatea cuptoarelor de fontă. Numărul de cântare din departament corespunde numărului de malaxoare. Luăm două cântare cu o capacitate de încărcare de 250t.

Numărul de cazane de fontă brută (cărucioare) din compoziție este determinat de greutatea unei livrări de fontă brută la furnal și este, de obicei, de 2-4, în funcție de capacitatea cazanelor și de schema adoptată de aprovizionare cu fontă a convertoarelor. Luăm trei cărucioare: două în funcțiune și unul în reparație. Instalăm două unități pentru recuperarea grafitului în departament.