Metalurgia feroasă include trei tipuri principale de producție, așa-numitele procese metalurgice, și o serie de instalații de producție care susțin aceste procese.

Procesele metalurgice includ:

- producția în furnal înalt (obținerea fontei brute din minereu de fier și din materiale care conțin fier prin reducerea oxizilor de fier);

- producția de oțel (obținerea oțelului din fontă brută și deșeuri metalice);

- producția de laminare (producția de oțel laminat din lingouri de oțel).

Industriile auxiliare includ:

- producția minieră și de sinterizare (extracția minereului, îmbogățirea, peletizarea (producerea de peleți) sau sinterizarea (producerea de sinter);

- producția de cocs (producția de cocs din cărbuni cu captarea și utilizarea subproduselor chimice)

- producția de materiale refractare;

- producția de feroaliaje (producția de feroaliaje pentru topirea oțelurilor și aliajelor speciale);

- instalații energetice;

- servicii auxiliare (transport, ateliere de reparații și mecanice etc.).

Scopul gestionării energetice a unei întreprinderi industriale, inclusiv a unei uzine metalurgice, este de a furniza diverse tipuri de energie pentru procesele tehnologice, atelierele auxiliare și nevoile casnice ale întreprinderii și, în unele cazuri, și zona rezidențială adiacentă uzinei.

Principalii purtători de energie în metalurgia feroasă sunt combustibilul, electricitatea, apa, energia termică sub formă de abur și apă caldă, aer comprimat, oxigen, gaze inerte.

Toate problemele legate de gestionarea energiei și a purtătorilor de energie sunt gestionate de Serviciul inginerului energetic șef al întreprinderii. Serviciul este condus de inginerul energetic șef, care este unul dintre inginerii șefi adjuncți ai întreprinderii. În întreprinderile metalurgice, inginerul energetic șef are, de obicei, doi adjuncți: unul dintre aceștia este responsabil cu energia electrică și celălalt cu energia termică.

Conținut

Costurile energiei în producția metalurgică

Din punct de vedere energetic, o caracteristică importantă a producției metalurgice este intensitatea sa energetică ridicată și varietatea resurselor energetice utilizate.

De exemplu, pentru a produce o tonă de produse laminate, luând în considerare prelucrarea anterioară, se consumă până la 1,5 tone de combustibil, până la 500 kWh de energie electrică, peste 12000 MJ de energie termică, până la 300 tone de apă, până la 2000 m 3 de aer comprimat, până la 90 m 3 de oxigen. În prețul de cost al produselor metalurgice, consumul de energie reprezintă de la 25 la 60%.

Producția de furnale înalte este principalul consumator de resurse energetice — până la 50% din totalul combustibilului consumat de întreprindere. În plus, producția în furnal consumă aer comprimat (de la 5 la 15% din producția totală, cu excepția aerului de furnal), electricitate, oxigen, apă, energie termică, gaze inerte.

Fabricarea oțelului consumă 6-7% din totalul combustibilului, energie electrică, aer comprimat (de la 25 la 70% din totalul producției), oxigen, apă.

Laminarea consumă 10% din totalul combustibilului, electricitate, aer comprimat (15-35% din totalul producției).

Producția de sinterizare consumă 6-7% din totalul combustibilului, electricitate, apă.

Producția de cocsare consumă 6-7% din totalul combustibilului, electricității și apei.

Producția de energie consumă 15% din totalul combustibilului, electricității și apei.

Metalurgia feroasă nu numai că consumă o cantitate semnificativă de energie, dar o și produce sub formă de resurse energetice secundare.

Alimentarea cu energie electrică a uzinei metalurgice

Schema de alimentare cu energie electrică a uzinei metalurgice

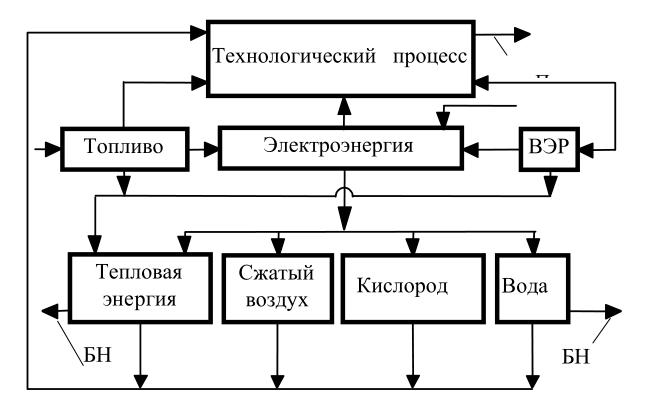

După cum s-a menționat deja, principalii purtători de energie în metalurgia feroasă sunt combustibilul, energia electrică, apa, energia termică sub formă de abur și apă caldă, aer comprimat, oxigen, gaze inerte.

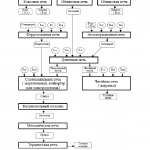

Să luăm în considerare schema de alimentare cu energie a uzinei metalurgice (Fig. 6.1).

Se poate observa că numai combustibilul și energia electrică sunt furnizate uzinei din exterior. Energia termică este produsă la uzină. Combustibilul achiziționat acoperă aproximativ 35% din cererea de combustibil a uzinei metalurgice. Uzina siderurgică consumă până la 80% din necesarul său de energie electrică din rețeaua externă. 65% din combustibil și 20% din electricitate sunt produse la uzină, inclusiv prin utilizarea resurselor regenerabile de energie.

Combustibilul este utilizat pentru nevoi tehnologice, producerea de energie electrică și termică. Electricitatea furnizată întreprinderii din rețeaua externă și produsă în întreprindere pe seama combustibilului și a resurselor regenerabile de energie este utilizată în procesele tehnologice, precum și pentru producerea de căldură, aer comprimat, oxigen și alimentare cu apă.

Aburul și apa caldă produse din combustibil și din resurse regenerabile sunt utilizate în procesele tehnologice și pentru nevoile casnice (BH).

Aerul comprimat și oxigenul produs prin electricitate sunt utilizate pentru nevoile tehnologice ale instalației. Apa este utilizată pentru nevoile tehnologice, energetice și gospodărești ale uzinei, fiind furnizată de electricitate pentru acționarea pompelor.

Combustibilul

Combustibilul asigură aproximativ 80% din necesarul de energie al metalurgiei. Cel mai mult combustibil este necesar pentru producția de furnale înalte.

Combustibilii energetici sunt utilizați pentru a obține căldură fizică din produsele de ardere, în timp ce combustibilii de proces sunt utilizați și ca agenți reducători în procesele tehnologice. Din combustibilul consumat, 45% este combustibil solid, 50% este gazos și 5% este lichid.

Principalele tipuri de combustibil sunt:

- cocs — principalul combustibil de proces, cu o putere calorifică de 29 MJ/kg (aproximativ 7000 kcal/kg);

- cărbune pentru abur — utilizat în producția de sinterizare și pentru generarea de abur în cazane (utilizat în principal cărbune ASH — cărbune antracit);

- păcură — combustibil lichid, produs al rafinării petrolului, cu o căldură de ardere de 40 MJ/kg (se utilizează în principal păcură de calitate M40 și M100). Este utilizat în procesele tehnologice pentru a economisi cocs și gaze naturale, iar în sectorul energetic ca combustibil de rezervă;

- gazul de furnal — este produs în timpul topitoriei fierului, are o putere calorifică scăzută (3-5 MJ/m 3 ), dar este o componentă importantă a bilanțului termic al instalației. Principalii consumatori — încălzitoarele de aer ale furnalului înalt (35%), cazanele electrice (30%), bateriile de cocs, cuptoarele de încălzire;

- gazul de cocserie este un subprodus al producției de cocs. Are o valoare calorifică de 17-18 MJ/m 3 . Este utilizat pentru încălzirea cuptoarelor de încălzire ale laminoarelor, bateriilor de cocs (30%), ars în cuptoarele unităților de cazane (20%);

- gaz natural — combustibil achiziționat, 95-99% constă din metan (CH4). Combustibil cu putere calorifică ridicată (putere calorifică 35 MJ/m 3 ). Principalii consumatori: furnale (30%), centrale electrice (15%), furnale în aer liber și furnale de laminare (15% fiecare).

Energie electrică

Industria siderurgică consumă aproximativ 15% din energia electrică produsă în țară. Uzinele metalurgice consumă până la 80% din electricitatea necesară din rețeaua externă, restul fiind produsă la centralele CHPP-PVS ale uzinelor. Aproximativ 60% din energia electrică este consumată de acționările electrice, 25% este utilizată pentru nevoi tehnologice (precipitatoare electrostatice, cuptoare electrice etc.), restul fiind utilizat pentru iluminat și pierderi.

Energie termică

Căldura este consumată sub formă de vapori de apă pentru nevoi tehnologice (dezghețarea încărcăturilor în vrac în timpul iernii, încălzirea păcurii în timpul primirii și consumului, prese cu abur, ciocane) și apă caldă pentru ventilație, încălzire și furnizare de apă caldă. Aburul este produs în cazane electrice (45%), cazane de recuperare a căldurii (35%) și provine din turbine de recuperare a căldurii (20%). 40% din căldură este consumată de consumatorii de proces, iar 60% este utilizată pentru încălzire, ventilație, nevoi municipale și casnice.

Aer comprimat

Aerul comprimat este utilizat ca aer de furnal pentru furnale (produs la CHPP-PVS cu ajutorul turbosuflantelor acționate de turbine cu abur) și pentru nevoile de proces (produs la stațiile de compresoare de aer). Aerul comprimat produs la stațiile de compresoare este utilizat pentru acționarea mașinilor pneumatice și a uneltelor pneumatice, precum și pentru necesitățile tehnologice în atelierele de furnale (25-70%), de laminare (15-35%) și de furnale înalte (5-15%).

Oxigen

Este utilizat pentru intensificarea proceselor metalurgice. Este produs din aerul atmosferic la stațiile de oxigen (magazine de oxigen). Principalii consumatori sunt furnalele înalte și producția de oțel. Consumul specific de energie pentru producția de oxigen este ridicat și, în funcție de tipul instalației de separare a aerului, variază între 0,5-2,0 kWh pe 1 m 3 de oxigen.

Apa

Metalurgia consumă o cantitate semnificativă de apă pentru răcire, purificarea gazelor, producerea de abur, transportul materialelor în vrac și pentru nevoile casnice. Calitatea și cantitatea de apă sunt determinate, în primul rând, de cerințele procesului tehnologic.

Centrale termice și alimentarea cu căldură a uzinelor metalurgice

Centrale electrice cu condensare și centrale termice combinate

Centralele termice sunt diferențiate în funcție de tipul de energie pe care îl furnizează. De exemplu, centralele electrice în condensare (CPP) furnizează energie electrică, în timp ce centralele termice și electrice combinate (CHP) furnizează energie electrică și energie termică sub formă de abur și apă caldă. Centralele termice ale uzinelor metalurgice includ unități de producere a energiei electrice și termice, adică sunt centrale termice și electrice combinate, precum și unități de producere a aerului comprimat pentru suflatul furnalelor, adică sunt simultan centrale cu abur și suflante (PVS). Acesta este motivul pentru care sunt denumite CHP-PVS. Energia termică este furnizată consumatorului sub formă de abur de la generatorul de abur sau turbina de extracție sau sub formă de apă caldă de la instalațiile de cazane. Din totalul combustibilului furnizat către CHP-PVS, 15-30 % este utilizat pentru a produce energie electrică, 25-45 % pentru a produce căldură și 40-50 % pentru a produce aer comprimat. Sursele de alimentare cu căldură, pe lângă CHPP, sunt și cazanele cu abur și cu apă caldă.

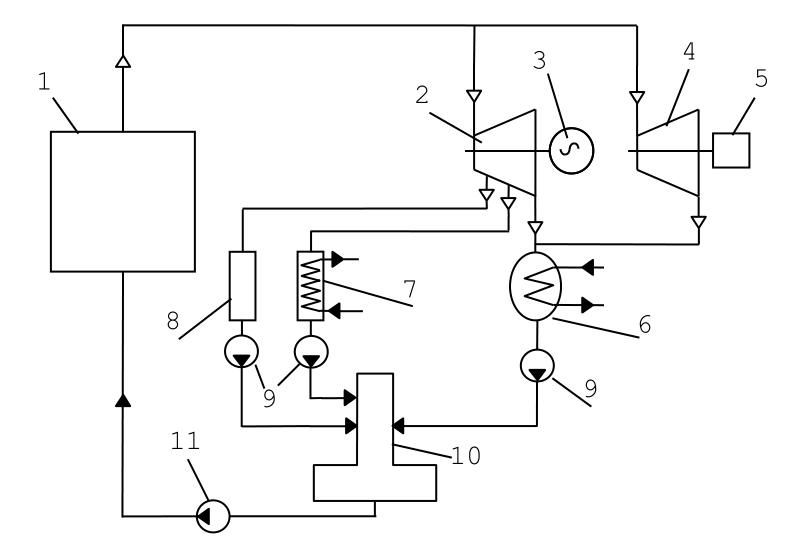

CHPP funcționează după cum urmează (fig. 7.1).

Generatorul de abur (cazanul de abur) 1 produce abur la o presiune de 4,5-10,0 MPa și la o temperatură de 400-500 0 C datorită arderii combustibilului. Aburul obținut intră în turbinele 2 și 4, care antrenează generatorul electric 3 și, respectiv, suflanta de aer 5. Din retragerile intermediare ale turbinei 2, aburul este direcționat către unitățile de cazane 7 și către consumatorii de abur de proces 8. Aburul de la ultimele trepte ale turbinelor 2 și 4 ajunge la condensatorul 6, unde este condensat și apoi pompat de pompa de condensat 9 în dezaeratorul 10. De asemenea, dezaeratorul primește condens de la instalația de cazane 7 și de la consumatorii de abur de proces 8. În dezaerator este menținută o temperatură egală cu punctul de fierbere al apei. Acest lucru este necesar pentru a elimina din apa care alimentează cazanul de abur gazele dizolvate în aceasta, care formează în combinație cu apa acizi slab concentrați și duc la o coroziune intensă a metalului tuburilor cazanului. Apa este furnizată cazanului de pompa de alimentare 11.

În plus față de echipamentele prezentate în schemă, CHPP dispune de instalații mecanizate de stocare a combustibilului solid, sistem de pregătire a prafului, instalații pentru păcură și gaze, echipamente de îndepărtare a cenușii și zgurii, echipamente pentru tratarea apei de alimentare și tratarea condensatului din unitățile de proces, o fermă de ulei și suflante de tiraj.

Indicatori de performanță CHPP

Principalul indicator al funcționării CHPP este factorul de eficiență termică (TEF), care este raportul dintre căldura utilă (transformată în lucru mecanic) și aportul de căldură. În practică, calitatea funcționării CHPP este evaluată separat pentru producția de energie electrică și pentru producția de căldură. Eficiența funcționării CHPP poate fi evaluată prin consumul de combustibil echivalent per unitate de energie sau căldură produsă (aproximativ 0,3 kg/kWh).

Combustibil utilizat la CHPP-uri

Combustibilul utilizat la centralele CHPP este gazul de furnal, gazul de cocserie, gazul natural, gazul de antracit (ASH). Combustibilul solid este furnizat cazanului prin sistemul de pregătire a prafului, iar combustibilul gazos de toate tipurile este furnizat prin conducte prin fluxuri separate. Cenușa și zgura generate sunt colectate și introduse în depozitele de cenușă prin intermediul sistemelor pneumatice, hidraulice sau pneumohidraulice de îndepărtare a cenușii.

Tratarea apei

O cantitate mare de apă este utilizată la centralele CHPP pentru condensarea aburului de evacuare, generarea aburului în cazane, transportul cenușii și zgurii, curățarea gazelor de ardere, răcirea uleiului, a aerului, a rulmenților, pentru nevoile casnice.

Apa naturală fără tratament special nu poate fi utilizată pentru alimentarea cu apă a echipamentelor termice și energetice din cauza sărurilor și gazelor dizolvate în aceasta. Sărurile, care au pătruns în cazan, formează depuneri sub formă de calcar pe suprafața interioară a conductelor și în partea de curgere a turbinei, ceea ce înrăutățește schimbul de căldură și reduce performanțele cazanului, iar uneori duce la arderea conductelor, gazele provoacă coroziunea metalului.

Pentru a elimina impuritățile dăunătoare din apă, se folosesc metode speciale de tratare a apei:

- metoda de clarificare a apei (sedimentare, filtrare, coagulare);

- metoda sedimentării (formarea de compuși greu solubili care precipită);

- metoda magnetică (tratarea magnetică a apei pentru extragerea incluziunilor magnetice și accelerarea sedimentării)

- metoda schimbului de ioni (transformarea sărurilor în substanțe care nu formează calcar).

Dezaerarea termică a apei (încălzirea apei până la fierbere la presiune redusă) este utilizată pentru a elimina gazele dizolvate.

CHPP ca sursă de alimentare cu energie termică

Căldura sub formă de apă caldă este consumată de dispozitivele de încălzire și ventilație, de alimentarea cu apă caldă și de aer condiționat. Căldura sub formă de abur este consumată de încălzitoarele de substanțe gazoase, lichide și solide, evaporatoare și uscătoare, ciocane și prese cu abur, mașini de forjare. Acestea utilizează abur cu o presiune de 0,3-1,0 MPa și o temperatură de 200-250 °C.

Apa pentru sistemele de încălzire este încălzită în schimbătoare de căldură cu abur și apă, numite cazane. Acestea sunt, de obicei, schimbătoare de căldură de tip de suprafață (schimb de căldură printr-o suprafață de separare), în care apa încălzită curge prin conducte, iar aburul de încălzire curge între conducte.

Sistemele de furnizare a căldurii cu abur primesc abur de la ieșirile turbinelor cu abur sau de la unitățile de reducere și răcire (URR). În ROU, presiunea aburului este redusă prin strangularea aburului, iar temperatura este redusă prin injectarea de apă în abur.

Unități de cazane și turbine

Schema unei unități de cazan

Unitatea cazan (generator de abur) servește la producerea aburului într-o gamă largă de parametri și constă dintr-o unitate cazan și echipamente auxiliare conectate printr-o singură schemă tehnologică. Echipamentul auxiliar al unității cazanului include dispozitive de alimentare cu combustibil, dispozitive de evacuare a fumului, ventilatoare, colectoare de cenușă, conducte de abur, conducte de apă etc. Echipamentul auxiliar al unității cazanului include dispozitive de alimentare cu combustibil, dispozitive de evacuare a fumului, ventilatoare, colectoare de cenușă, conducte de abur, conducte de apă etc.

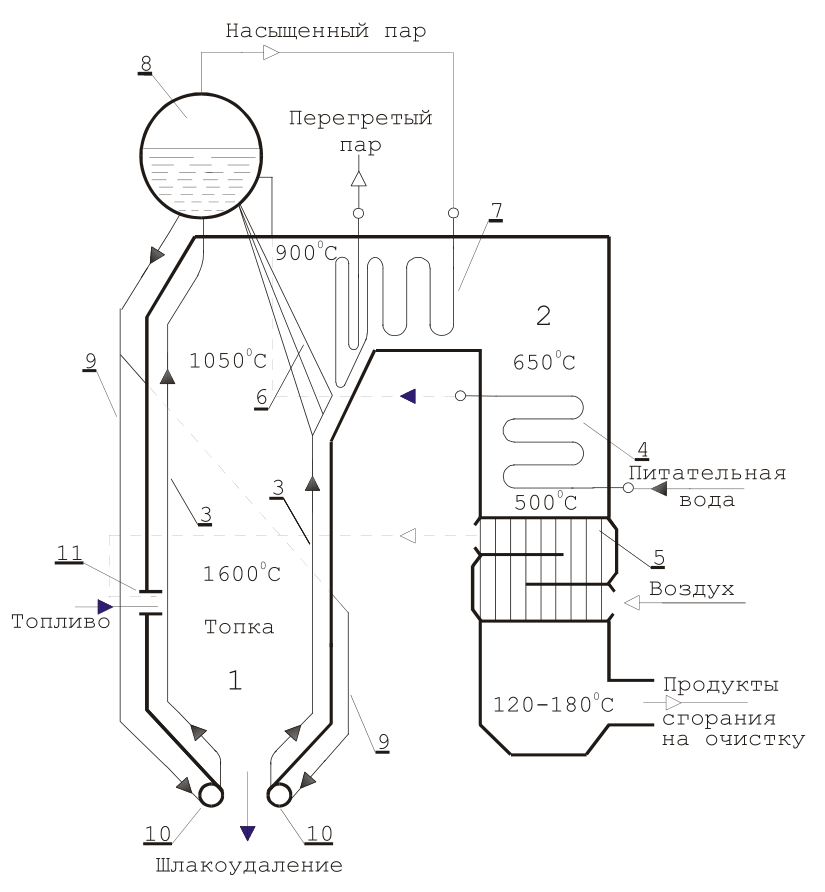

Schema cazanului de abur cu schema în formă de U cu circulație naturală este prezentată în Fig. 8.1.

Cazanul cu abur este alcătuit din conducte de gaze ascendente 1 și descendente 2. În partea inferioară a conductei de gaze ascendente 1 se află un cuptor pentru arderea combustibilului, iar pe pereții conductei de gaze sunt instalate suprafețe de încălzire prin evaporare 3 sub formă de panouri tubulare plate, denumite ecrane. Economizorul de apă 4 pentru încălzirea apei de alimentare și încălzitorul de aer 5 pentru încălzirea aerului care se îndreaptă spre cuptor pentru ardere sunt amplasate în conducta de gaze descendentă. La ieșirea din conducta ascendentă de gaze se află un festoon 6, care este un mănunchi rar de țevi — continuarea ecranului din spate. În partea orizontală a conductei de gaze există un supraîncălzitor de abur 7, care asigură supraîncălzirea aburului până la temperatura stabilită. Suprafețele de evaporare 3 sunt conectate cu tamburul 8 al cazanului și, împreună cu conductele de coborâre 9 care leagă tamburul de colectoarele inferioare 10 ale ecranelor, constituie circuite de circulație. Amestecul abur-apă din tambur este împărțit în abur saturat și apă, aburul este direcționat către supraîncălzitor, iar apa — din nou către circuitele de circulație. În același timp, o parte din apa cu concentrație ridicată de sare este separată și eliminată (suflată) în tambur pentru a reduce conținutul total de sare. Circulația apei și a amestecului abur-apă în circuite are loc datorită diferenței de densitate a coloanei de apă în conductele de coborâre și a amestecului abur-apă în conductele de ridicare — ecrane (circulație naturală).

Combustibilul, împreună cu aerul încălzit, este introdus prin arzătoarele 11 în cuptor, unde este ars. Produsele de ardere din cuptor sunt direcționate către supraîncălzitor, economizor, încălzitorul de aer și sunt eliminate în atmosferă prin intermediul epurării gazelor. Temperatura produselor de ardere scade de-a lungul traseului gazelor, valorile aproximative ale temperaturii fiind indicate în figură.

Există diferite variante constructive de proiectare a unităților de cazan. Astfel, arderea combustibilului poate fi efectuată nu într-o flacără, ci într-un pat. Circulația apei și a amestecului abur-apă în sistemul evaporator al cazanului poate fi forțată cu ajutorul pompelor. Economizorul de apă și încălzitorul de aer pot fi dispuse în mai multe etape etc.

Bilanțul termic al cazanului

Bilanțul termic al unei unități de cazan se calculează pentru 1 kg de combustibil solid sau lichid sau pentru 1 m 3 de combustibil gazos.

Partea de flux a bilanțului termic al cazanului conține căldura aburului generat și diverse pierderi.

unde Qpodea — este căldura (utilă) consumată pentru producerea aburului;

Qyh(1) — pierderile de căldură cu gazele de ardere. Acestea sunt principalele pierderi, care reprezintă 5-12% la temperatura gazelor de ardere de 120-180 °C;

Qh.n.(2)— pierderi de căldură din cauza subarderii chimice — 0-2%. Reducerea acestora este posibilă prin creșterea temperaturii de ardere și îmbunătățirea amestecului componentelor de ardere;

Qm.n.(3) — pierderi de căldură din incompletitudinea mecanică a arderii — 2-3% în cazul unei bune organizări a procesului, 9-10% în cazul arderii combustibililor solizi și al unei organizări deficitare a procesului de ardere;

Qn.a.(4) — pierderi de căldură prin răcire externă (către mediul exterior) — 1-2%;

Qf.s.(5) — pierderi cu căldura fizică a zgurii. Pentru cuptoarele cu eliminare a cenușii de fund lichide — 1-2%, cu eliminare a cenușii de fund uscate 0,2-0,3%.

Dispozitive pentru cuptoare de cazane

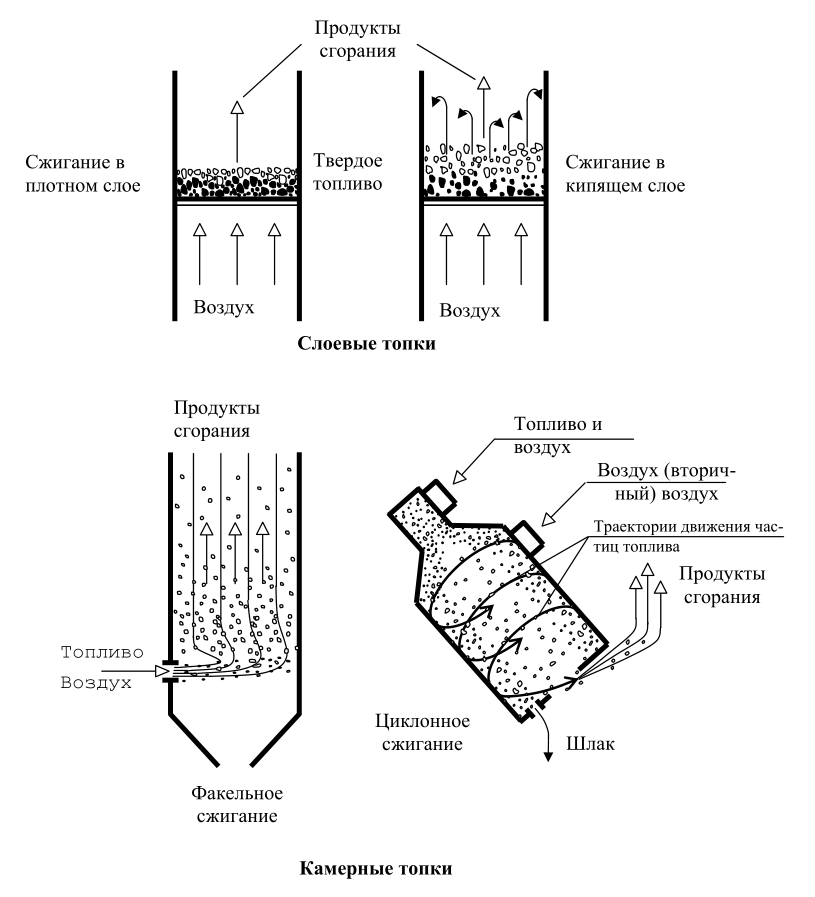

Dispozitivele cuptoarelor cazanelor pot fi cu strat — pentru arderea combustibilului în bucăți mari și cu cameră — pentru arderea combustibilului pulverizat gazos, lichid și solid.

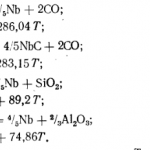

Unele dintre variantele de organizare a proceselor de furnal sunt prezentate în Fig. 8.2.

Cuptoarele cu strat sunt cu pat dens și fluidizat, iar cuptoarele cu cameră sunt subdivizate în cuptoare cu flacără și cu ciclon.

La arderea într-un pat dens, aerul de ardere trece prin pat fără a perturba stabilitatea acestuia, adică gravitația particulelor de combustibil este mai mare decât înălțimea dinamică a aerului.

La arderea într-un pat fluidizat, datorită vitezei crescute a aerului, stabilitatea particulelor din pat este perturbată, acestea trecând la starea de „fierbere”, adică devin suspendate. În acest caz are loc un amestec intens de combustibil și oxidant, care contribuie la intensificarea procesului de ardere.

În cazul arderii la flacără, combustibilul arde în volumul camerei cuptorului, pentru care particulele de combustibil solid trebuie să aibă o dimensiune de până la 100 microni.

La arderea ciclonică, particulele de combustibil, sub influența forțelor centrifuge, sunt aruncate spre pereții camerei cuptorului și, aflându-se în curgerea turbionară în zona temperaturilor ridicate, sunt complet arse. Se permite ca dimensiunea particulelor să fie mai mare decât la arderea la flacără. Componenta minerală a combustibilului sub formă de zgură lichidă este eliminată continuu din cuptorul cu ciclon.

Organizarea fluxului de apă și a amestecului de apă și abur

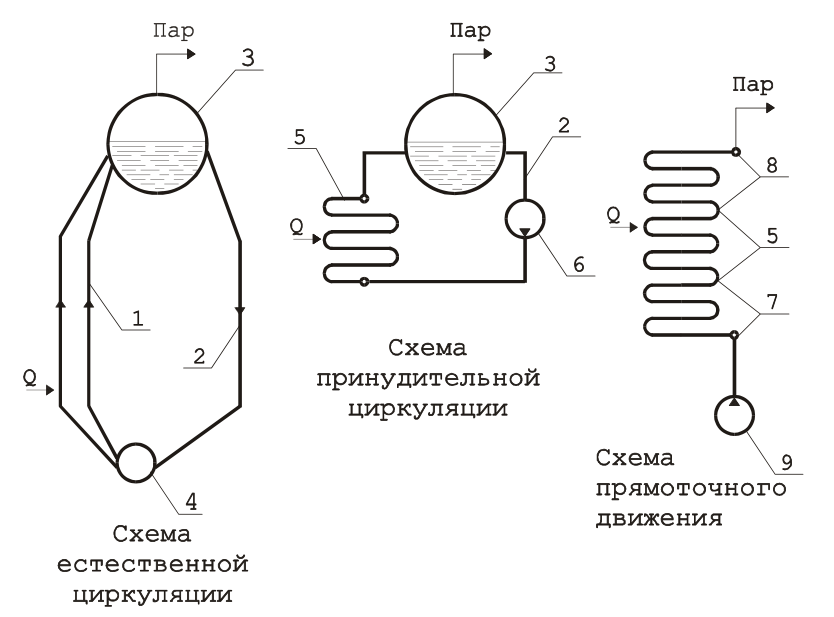

În funcție de organizarea circulației apei și a amestecului abur-apă prin sistemul evaporator, cazanele sunt cu circulație naturală și forțată.

Principalele scheme ale mișcării corpului de lucru în cazane sunt prezentate în fig.8.3. În cazanele cu circulație naturală mișcarea apei și a amestecului vapori-apă se realizează de-a lungul unui circuit închis: tambur cazan 3 — conducte descendente 2 — colector 4 — tuburi de ridicare 1 — tambur cazan 3. Acest lucru se datorează diferenței de densitate a apei din țevile descendente și a amestecului apă-vapori din țevile ascendente. În timpul unei curse a apei prin circuitul de circulație, aceasta se transformă doar parțial în vapori. Raportul dintre masa de apă care circulă în sistem pe unitatea de timp și masa de abur produsă în același timp se numește raport de circulație. Pentru cazanele cu circulație naturală, acesta este egal cu 15-100.

Cazanele cu circulație forțată multiplă au o pompă specială 6, care asigură circulația apei și a amestecului abur-apă în sistemul evaporator 5 al cazanului. Multiplicitatea circulației este de 6-10. Cazanele cu curgere directă, cu un raport de circulație egal cu 1, sunt echipate cu țevi conectate în paralel, care alcătuiesc suprafețele de încălzire ale cazanului. Datorită energiei pompei de alimentare 9, apa trece prin secțiuni separate ale țevilor, acționând ca economizor de apă 7, suprafețe de încălzire evaporative 5 și supraîncălzitor de abur 8. În aceste cazane, calitatea apei de alimentare este mai exigentă decât în alte tipuri de cazane, deoarece este imposibil să se elimine sărurile din apa din cazan.

Instalații cu turbină

Turbinele sunt concepute pentru a converti energia unui corp de lucru (abur, gaz) cu presiune și temperatură ridicate în energie mecanică de rotație a rotorului turbinei. Turbinele sunt utilizate pentru a acționa generatoare electrice, turbocompresoare, suflante de aer, pompe mari.

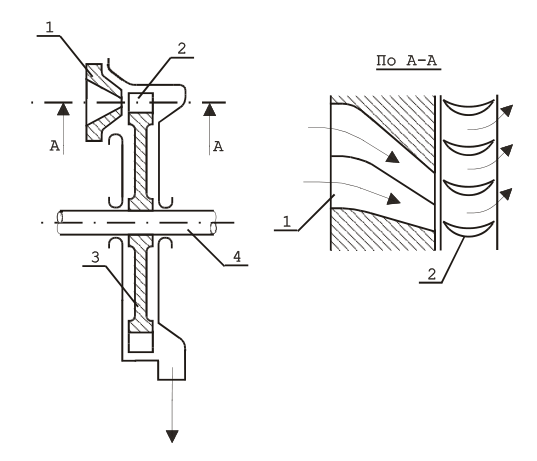

Într-o turbină cu abur, procesul de lucru se desfășoară după cum urmează (fig. 8.4). Vaporii de apă cu presiune și temperatură ridicate intră în duza 1, la ieșirea din care presiunea lor scade și energia cinetică crește. Jetul de abur este direcționat către paletele 2 fixate pe discul 3 al rotorului turbinei, oferindu-le o parte din energia sa cinetică, care este transferată rotorului în rotație prin intermediul paletelor.

De obicei, o turbină are mai multe ajutaje care alcătuiesc aparatul de ajutaje. Paletele de lucru sunt dispuse pe întreaga circumferință a discului și formează grila de lucru. Aparatul duzelor și grila de lucru alcătuiesc etajul turbinei, iar pasajele de gaze alcătuiesc partea de curgere a turbinei.

Turbinele sunt monoetajate și multietajate, active și reactive, de condensare, de căldură și de contrapresiune.

În turbinele active procesul de expansiune a aburului are loc numai în ajutaje, iar în turbinele reactive — în ajutaje și în canalele paletelor de lucru. Turbinele combinate sunt produse în principal.

Turbinele de condensare și de contrapresiune sunt utilizate pentru acționarea generatoarelor electrice, a turbosuflantelor și a altor mașini. Aburul evacuat în turbina de contrapresiune merge la turbina de condensare, aburul evacuat în turbina de condensare merge la condensator, unde este transformat în apă (condensat).

Turbina de recuperare a căldurii furnizează tot aburul evacuat în turbină consumatorului de căldură.

Într-o turbină de recuperare a căldurii cu extracție de abur, o parte din aburul care nu a atins presiunea din condensator este extras din etajele intermediare ale turbinei către consumator; restul aburului trece prin toate etajele turbinei către condensator.

Producția de aer comprimat

Utilizarea, producerea și transportul aerului comprimat

Aerul comprimat este utilizat pentru suflarea în furnalele înalte, pentru funcționarea mașinilor pneumatice și a uneltelor pneumatice, pentru arderea combustibililor în cuptoarele de prăjire, de încălzire și termice.

Furnalele înalte necesită aer cu o presiune de 0,3-0,4 MPa, care este produs la stațiile de suflare cu abur PVS combinate cu CHPP (CHPP-PVS). Stațiile de suflare sunt echipate cu suflante centrifugale multietajate. Numărul de trepte este determinat de presiunea necesară. Principalul tip de acționare a suflantelor de furnal este o turbină cu aburi. Turbinele utilizate în acest scop funcționează cu abur cu o presiune de 3,5 MPa sau 9 MPa cu o temperatură, respectiv, de 435 ° C sau 535 ° C. Uneori sunt utilizate acționări de alte tipuri. Înainte de alimentarea furnalului, aerul după compresie este încălzit la temperatura de aproximativ 1000 °С în încălzitoare de aer pentru furnal (cowpers).

Aerul cu o presiune de 0,6-1,0 MPa este utilizat pentru acționarea mașinilor pneumatice și a uneltelor pneumatice. Aerul comprimat cu astfel de presiuni este produs la nivel central în stații de comprimare cu ajutorul compresoarelor cu piston și centrifugale. Compresoarele centrifuge sunt preferabile deoarece asigură o alimentare continuă cu gaz, sunt fiabile și ușor de întreținut și nu contaminează aerul comprimat cu ulei.

Compresoarele cu piston asigură un grad mai ridicat de comprimare a gazelor cu aceleași dimensiuni ca compresoarele centrifugale, dar au o capacitate mai mică și sunt mai puțin fiabile.

Pentru arderea combustibilului în cuptoarele de prăjire, de încălzire și termice, se utilizează aer comprimat cu o presiune de 0,003-0,01 MPa, furnizat de suflante centrifugale (ventilatoare) instalate în imediata apropiere a consumatorului.

Aerul comprimat este transportat la consumatori prin intermediul unei rețele dezvoltate de conducte de aer, de la stațiile de suflante și compresoare separat. Conductele de aer către furnal sunt izolate termic, deoarece temperatura aerului după comprimare crește până la 200 °C. Aceste conducte de aer au diametre de până la 1500 mm.

Cerința generală pentru aerul comprimat este absența impurităților mecanice, a umidității și a vaporilor de ulei. Impuritățile mecanice sunt eliminate prin filtre, în timp ce umiditatea și vaporii de ulei sunt eliminați prin răcirea aerului comprimat. Cu toate acestea, nu toată umiditatea este condensată, iar prezența acesteia în conducte poate duce la formarea unor dopuri de gheață.

Producția de aer comprimat este costisitoare. De exemplu, costul blastului de furnal este de aproximativ 30 % din costul fontei brute.

Mașini compresoare

Mașinile compresoare utilizate pentru producerea aerului comprimat pot fi subdivizate în

- după gradul de creștere a presiunii în:

- — ventilatoare (gradul de creștere a presiunii depășește 1,15);

- — compresoare (gradul de creștere a presiunii depășește 1,15);

- — volumetrice (cu piston și rotative);

- — palete (centrifugale și axiale);

- — jet.

Mașinile compresoare centrifugale și alternative sunt utilizate în principal în uzinele metalurgice.

Un grup compresor este format dintr-un compresor cu motor, un separator de ulei, un colector de gaze (receptor), un răcitor, o supapă de siguranță și echipamente de control și măsurare.

Mașinile compresoare cu piston sunt clasificate

- în funcție de presiune:

- — joasă (până la 0,25 MPa);

- — medie (0,25-10 MPa);

- — presiune ridicată (mai mare de 10 MPa);

- — capacitate mică (mai puțin de 160 m 3 /h);

- — capacitate medie (160 — 4000 m 3 /h);

- — capacitate mare (mai mult de 4000 m 3 /h);

Mașinile cu compresor centrifugal funcționează pe o gamă largă de presiuni. Pentru a obține presiuni mai mari de 15 kPa, se utilizează compresoare multietajate.

În cazul mașinilor cu compresor centrifugal, aerul comprimat se deplasează în direcția de la ax la periferia roții, iar în cazul compresorului axial — de-a lungul axei.

Alimentarea cu apă a uzinelor și tratarea apelor reziduale

Alimentarea cu apă a uzinelor metalurgice

Sistemul de alimentare cu apă include un complex de structuri și dispozitive pentru captarea apei din sursa de alimentare cu apă, tratarea, stocarea, alimentarea și distribuția acesteia între consumatori. Uzinele metalurgice utilizează alimentarea cu apă directă, secvențială și reciclată. Prin urmare, există conducte de apă pentru apă proaspătă de proces, apă reciclată sau reutilizată, alimentarea cu apă de producție (tehnică), alimentarea cu apă potabilă și alimentarea cu apă de incendiu (combinată cu alimentarea cu apă de producție sau apă potabilă).

În cazul alimentării directe cu apă, apa uzată este evacuată după tratare și răcire în corpul de apă din care a fost preluată.

Alimentarea secvențială cu apă prevede reutilizarea apei de către mai mulți consumatori, luând în considerare cerințele acestora privind calitatea apei.

În ciclurile de alimentare cu apă reciclată, apa este purificată de solidele în suspensie, apoi răcită și reutilizată. Apa proaspătă este consumată doar pentru a compensa pierderile, care se ridică la aproximativ 5 % din apa reciclată. Tratarea apei se realizează în bazine de decantare sau hidrocicloane, precum și în aparate de purificare fină (filtre), răcirea — în iazuri de răcire, bazine de stropire, turnuri de răcire cu turnuri și ventilatoare.

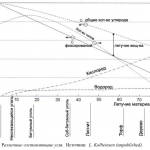

Răcirea apei în sistemele de alimentare cu apă reciclată

Tipul și dimensiunea răcitoarelor de apă sunt adoptate în funcție de debitul de apă necesar, temperatura de răcire proiectată, cerințele procesului și o serie de alți factori.

Iazurile de răcire și bazinele de stropire sunt utilizate pentru cerințe reduse la răcirea apei: diferența de temperatură dintre apa răcită și cea răcită nu este mai mare de 5-10 °C.

În sistemele de reciclare a apei care necesită o răcire stabilă a apei, se utilizează turnuri de răcire cu aspersoare cu picurare sau cu peliculă. Mișcarea aerului de răcire spre apa răcită de la aspersoare în turnurile de răcire de tip turn se datorează curentului natural, diferența de temperatură dintre apa răcită și cea răcită nu este mai mare de 5-12 °С.

Turnurile de răcire cu ventilator sunt utilizate atunci când este nevoie de o răcire stabilă și profundă a apei. Turnurile de răcire cu ventilator se deosebesc de turnurile de răcire cu turn prin absența turnurilor de evacuare. Mișcarea aerului de răcire către apa care trebuie răcită este organizată cu ajutorul ventilatoarelor. În acest tip de turn de răcire, diferența de temperatură dintre apa răcită și apa răcită este de 10-15 °C. În turnurile de răcire cu ventilatoare, temperatura apei răcite este menținută automat la un nivel predeterminat prin variația capacității ventilatoarelor.

Alimentarea cu apă a consumatorilor

Înălțimea liberă a apei la abonament, formată din înălțimea geometrică a alimentării cu apă, pierderile de sarcină în rețeaua de alimentare cu apă și înălțimea reziduală pentru revărsarea apei, variază de la 0,13-0,2 MPa la CHPP-PVS la 2 MPa pentru răcirea lăncilor de oxigen.

Cantitatea de apă tehnică dulce furnizată uzinei metalurgice este suma tuturor pierderilor irecuperabile de apă și a cantității de apă uzată deversată în corpurile de apă. Pierderile irecuperabile de apă au loc în procesul de producție, în dispozitivele de răcire, datorită filtrării prin sol, precum și cu nămolul.

Apa este furnizată consumatorilor prin stații de pompare, care sunt împărțite în trei categorii la uzinele metalurgice.

Prima categorie include stațiile de pompare (sau grupurile de pompe) care furnizează apă dulce, apă pentru nevoile de stingere a incendiilor și consumatorii principali: răcirea unităților de înaltă temperatură (furnale înalte și furnale siderurgice), CHPP-PVS, purificarea gazelor din furnale înalte și ateliere siderurgice, la cuptoarele rotative de producție a materialelor refractare. A doua categorie le include pe cele care alimentează cu apă atelierele de laminare, stațiile de oxigen și compresoare, instalațiile de sinterizare, producția de materiale refractare și metalurgie. A treia categorie îi include pe cei care alimentează cu apă atelierele de reparații și alți abonați de importanță auxiliară.

Tratarea apelor reziduale

Apele uzate din uzinele metalurgice conțin oxizi de fier, oxizi de calciu și magneziu, carbon, sulfați, uleiuri, cloruri și alte substanțe. Pentru tratarea mecanică a apelor reziduale în cadrul stațiilor de epurare se utilizează diverse grile. Atunci când productivitatea stației de tratare a apelor uzate, care depășește 100 m 3 / zi, instalați capcane speciale de nisip, care sunt filtre de nisip care captează particulele solide. Decantarea apelor uzate se realizează în bazine de decantare. Deoarece viteza apei este scăzută datorită secțiunii transversale mari a bazinului de decantare, solidele sunt precipitate de forțele gravitaționale și eliminate sub formă de nămol (nămol udat). Epurarea biologică a apelor uzate se realizează cu ajutorul filtrelor biologice, în care apele uzate sunt filtrate printr-un material cu granulație grosieră acoperit cu un film biologic format din colonii de microorganisme aerobe, în acest caz având loc oxidarea substanțelor organice din apa tratată.

Apele reziduale cu aciditate sau alcalinitate crescută trebuie neutralizate înainte de a fi evacuate în sistemul de canalizare al așezării sau într-un corp de apă. Pentru neutralizare este permisă amestecarea apelor acide și alcaline, introducerea de reactivi sau filtrarea apelor reziduale prin materiale neutralizante. Dezinfectarea apelor reziduale se realizează cu clor lichid sau hipoclorură de sodiu. Concentrația de clor activ în apa dezinfectată este menținută la un nivel de 3 până la 10 g/m 3 .