Calciul este un element din grupa IIA a sistemului periodic, conținutul său în scoarța terestră fiind de 3,6%. Calciul — unul dintre cele mai active metale din punct de vedere chimic, are următoarele proprietăți fizice și chimice: masa atomică 40,08; valența 2; densitatea 1,54 g/cm 3 ; punctul de topire 810°C, punctul de fierbere 1439°C.

Cu oxigenul, calciul dă un compus extrem de puternic — oxidul CaO, a cărui căldură de formare este de 626 kJ/mol (151 790 cal/mol), punct de topire 2587 ° C, punct de fierbere 3627 ° C. Cu carbonul, calciul formează o carbură puternică CaC2 cu un punct de topire de 2300° C. Cu siliciul, calciul formează trei siliciuri Ca2Si, CaSi și CaSi2. Calciul și fierul sunt insolubile între ele. Cu toate acestea, în stare lichidă, atât fierul, cât și calciul separat se dizolvă nelimitat cu siliciul

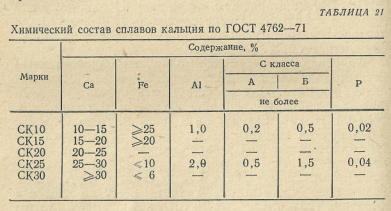

Calciul sub formă de aliaj cu siliciu (SK25 și SKZO) sau sub formă de aliaj triplu (SK10, SK15) este utilizat pe scară largă pentru deoxidarea oțelului, precum și pentru producerea unui număr de aliaje complexe și modificatori. Compoziția silicocalciului este prezentată în tabelul 21.

Conținut

Bazele fizico-chimice ale procesului

Cerințele pentru cuarțitul și reducătorul utilizat în producția de silicocalciu sunt similare cu cele pentru producția de ferrosiliciu. Principalele procese chimice în topirea aliajelor de silicocalciu sunt legate de reducerea SiO2 și CaO cu carbon. Reducerea siliciului cu carbon este analizată în articolul Termodinamica reducerii siliciului. Reducerea oxidului de calciu pur este descrisă de ecuația

Temperatura de debut a acestei reacții este de 1765° C. Carbura de calciu se formează prin reacția de mai sus. Când CaO și SiO sunt reduse împreună.2 produsul final este siliciura de calciu.

Reducerea în comun a oxizilor luați în considerare începe la o temperatură de ∼1580°C, adică mai mică decât temperatura de început a reducerii oxizilor individuali.

În același timp, în cuptor au loc reacții de formare a zgurii, de exemplu (CaO) + (SiO2) = (CaO-SiO2). În plus, formarea zgurii poate avea loc mai devreme decât începutul reducerii prin reacțiile totale menționate mai sus, deoarece apariția acestora necesită temperaturi mai ridicate. În cuptor, procesele de reducere a SiO2CaO și silicații de calciu nu numai prin carbon, ci și prin siliciu și carbură de siliciu formate în conformitate cu schemele prezentate în articolul Termodinamica reducerii siliciului, precum și prin carbură de calciu. La producerea carbon-termică a calcarului silicocalcic SK25 și SK15, reducerea calciului și a siliciului este facilitată de prezența fierului, care distruge carburile și, prin dizolvarea siliciurilor de calciu, le îndepărtează de zona de reacție, ceea ce favorizează procesul de reducere.

În reducerea silicotermală a varului, care se distinge prin absența formării carburilor, are loc reacția

2 (CaO) + 3[Si] = 2 [CaSi] + (SiO2).

Tehnologia de topire a silicocalciului

Calitățile de silicocalciu SK25 și SK30 sunt topite în cuptoare cu o capacitate de 10-15 MV-A cu căptușeală de cărbune, la o tensiune de funcționare de 120-140 V și o intensitate a curentului pe electrozi de 50-55 kA, ceea ce asigură așezarea profundă și stabilă a electrozilor în sarcină (~500 mm). Ca urmare a rotirii băii cuptorului (în sectorul de 20-25°, cu o rotație la 70 h), se creează condițiile necesare pentru distrugerea carburilor, ceea ce permite topirea silicocalciului în campanii separate care durează între două luni și jumătate și trei luni. După aceea, pentru distrugerea „caprei” formate în cuptor din carburi și zgură, este necesară topirea a 45% ferrosiliciu în decurs de o lună — o lună și jumătate și apoi este posibilă topirea din nou a silicocalciului în decurs de două luni și jumătate — trei luni.

Din cauza supraaglomerării băii cu carburi la topirea silicocalciului, este necesar să se efectueze o dată la un an și jumătate repararea cuptorului cu înlocuirea căptușelii. După următoarea reparație, pentru a încălzi cuptorul în el timp de o lună, se topește 45% ferrosiliciu.

La calcularea taxei se bazează pe faptul că utilizarea calciului este de 67%, siliciul de 75%. Excesul de carbon solid (luând în considerare aditivii) în încărcătură trebuie să fie de 10-12% în prima campanie (pe un cuptor curat) și de 15-16% în a doua campanie (după distrugerea „caprei”). Amestecul de încărcare are următoarea compoziție: 200 kg de cuarțit, 85 kg de var, 50 kg de cărbune, 30 kg de huilă și 90-100 kg de cocs.

Topirea silicocalciului este un proces continuu, iar încărcătura este încărcată în cuptor pe măsură ce este topită. Consumul de energie electrică pentru fiecare batere a încărcăturii (cu 200 kg de cuarțit) este de 1630-1700 kWh. Pentru a asigura buna funcționare a cuptorului, este necesar să se mențină nivelul grătarului la un nivel cât mai scăzut, cât mai mult timp posibil. În acest scop, încărcătura este târâtă continuu spre electrozi, iar depunerile de carborundum sunt îndepărtate zilnic de pe suprafața grătarului.

Procesele de reducere în timpul topiturii silicocalciului au loc în zonele cele mai fierbinți ale cuptorului, adică la nivelul electrozilor, în jurul cărora se formează cavități de gaz, având în partea lor inferioară „cupe” de carbură. Aliajul format se acumulează în cavitatea („fantă”) situată la nivelul ieșirii. Păstrarea acestor cupe și prezența cavității sunt condiții prealabile pentru desfășurarea normală a procesului. Acesta este facilitat de funcționarea cu un exces mare de agent reducător, dar dezvoltarea excesivă a procesului de formare a carburilor duce la supraaglomerarea cuptorului cu carburi, în principal carborundum, și blocarea cavității și a pasajelor din aceasta, adică la încetarea ieșirii aliajului, zgurii și gazelor prin fante.

Pentru a preveni acest lucru în cuptor după fiecare eliberare de aliaj introdus, dacă permite compoziția aliajului, adaosuri de cuarțit în cantitate de 400-600 kg pe topire. Acestea sunt încărcate mai aproape de electrod, după care încărcătura caldă este greblată aici, iar apoi încărcătura proaspătă, rece, este încărcată deasupra.

În timpul funcționării normale a cuptorului trebuie să iasă din cuptor o cantitate minimă de zgură care să conțină aproximativ 45-55% SiO2; 15-20% CaO; 10% SiC; 10-15% CaC2; 2-3% Al2O3; restul de Mg, FeO etc.

Silicocalciul este eliberat la fiecare două ore într-o căldare căptușită cu plăci de grafit și apoi aliajul este turnat într-un turnător de fontă.

Tehnologia de topire a silicocalciului de calitate SK10 și SK15

Topirea silicocalciului se realizează într-un cuptor închis cu o capacitate de 3,5 MV-A, cu baie rotativă și căptușeală de cărbune, la o tensiune de funcționare de 127 V. Încărcătura se calculează pe baza următoarelor condiții de utilizare a ferrosiliciului: utilizat pentru reducere 15%, trece în aliaj 55%, oxidat de oxigenul aerului 20%, interacționează cu tijele de fier utilizate pentru agitare 10%. Excesul de var se consideră 10%, consumul de fluorină 15 kg la 100 kg de ferrosiliciu.

Compoziția calculată a încărcăturii este următoarea: 200 kg de var, 196 kg de ferrosiliciu, 30 kg de fluorină. Raportul optim de CaO și siliciu liber în încărcătură variază între 1,7-2. O creștere a acestei valori duce la o creștere a conținutului de calciu din aliaj și la o scădere a conținutului de fier. Aliajul devine mai ușor, arcul începe să ardă direct pe aliaj, ceea ce duce la creșterea pierderilor de calciu și siliciu, scăderea puterii utilizate a cuptorului, înrăutățirea separării aliajului de zgură și, în consecință, creșterea pierderilor de aliaj cu zgura. Feldsparul reduce densitatea zgurii și îmbunătățește separarea aliajului de zgură, ceea ce reduce pierderile de monoxid de carbon și de aliaj.

Procesul de topire este o topire pe loturi cu pătrunderea completă a încărcăturii. 12 bucăți de încărcătură sunt turnate în procesul de topire timp de 2 ore. Consumul de energie electrică per cazan de încărcătură este de 380-420 kWh. Funcționarea normală a cuptorului se caracterizează printr-un regim electric stabil și un conținut de aliaj de 16-19% Ca. Zgurii părăsesc uniform cuptorul și se sfărâmă la răcire.

Conținutul scăzut de calciu din aliaj se explică prin excesul de ferrosiliciu din încărcătură sau prin conținutul scăzut de CaO din var. Conținutul ridicat de calciu din aliaj este rezultatul lipsei de agent de reducere. Aceasta este însoțită de o reducere a zonei de topire și de plutirea unei părți din aliaj deasupra zgurii, ceea ce duce la creșterea pierderilor de aliaj.

Aliajul și zgura sunt scoase simultan din cuptor de patru ori pe tură într-o crăticioară căptușită cu plăci de grafit cu un strat termoizolant de cărămizi de argilă refractară și, după îndepărtarea cu atenție a zgurii, se toarnă în recipiente de fontă. După răcire, aliajul este zdrobit, curățat și ambalat în butoaie metalice. Zgura conține 63-68% CaO, 30-33% SiO2 și 2-5% cruste de aliaj.

Topirea a 15% silicocalciu prin metoda carbonotermică se realizează într-un cuptor deschis cu o capacitate de 15 MV-A. Încărcătura constă în 220 kg de cuarțit, 85 kg de cocs, 50 kg de cărbune, 30 kg de huilă, 55 kg de așchii de fier. Topirea se realizează printr-un proces continuu.

Se observă anumite dificultăți în funcționarea cuptorului și în turnarea aliajului, din cauza unei cantități mari de zgură lichidă. Aliajul are un conținut ridicat de aluminiu (~1%) și carbon și este contaminat cu incluziuni de zgură. Scoria conține 20% SiO2, 45% CaO, 30% CaC2 etc. Complexitatea tehnologiei și indicatorii tehnico-economici generali scăzuți fac ca rentabilitatea unei astfel de producții să fie problematică.

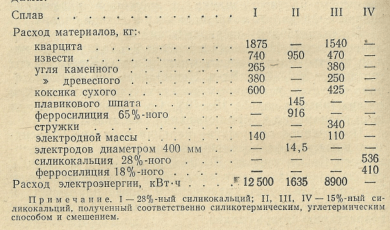

Aliajul cu aproximativ aceeași compoziție poate fi obținut mult mai ușor și mai ieftin prin amestecarea silicocalciului lichid și a 18% ferrosiliciu într-o căldare. Mai jos este prezentat consumul de materiale și electricitate pentru 1 tonă la topirea aliajelor de calciu prin diferite metode:

Aplicarea și compoziția aliajelor de calciu

Calciul interacționează ușor cu oxigenul, sulful, azotul, hidrogenul și multe alte elemente și, la temperaturi ridicate, reduce oxizii majorității metalelor, astfel încât este utilizat pentru dezoxidarea și desulfurarea metalelor topite. Cu toate acestea, costul ridicat și complexitatea stocării și utilizării calciului metalic au limitat aplicarea sa la scară industrială în metalurgia feroasă. Compușii de calciu cu siliciu — siliciurile de calciu, sunt mult mai ieftini și mai stabili la temperatura normală. În acest sens, pentru dezoxidarea, desulfurarea și degazarea oțelului și a fontei de turnătorie, pentru reglarea mărimii și formei incluziunilor nemetalice din oțel, pentru grafitizare și obținerea unei fontei cenușii omogene se utilizează silicocalciul — un aliaj de calciu cu siliciu sau un aliaj triplu de calciu, siliciu și fier, care are o densitate crescută și al cărui calciu este mai bine asimilat de oțelul lichid. În plus, silicocalciul din clasele SK10 și SK15 este baza pentru producerea multor deoxidanți și modificatori complecși. O anumită cantitate de silicocalciu este utilizată în pirotehnie, pentru producerea unor metale pure prin metoda calciu-silicotermică etc.

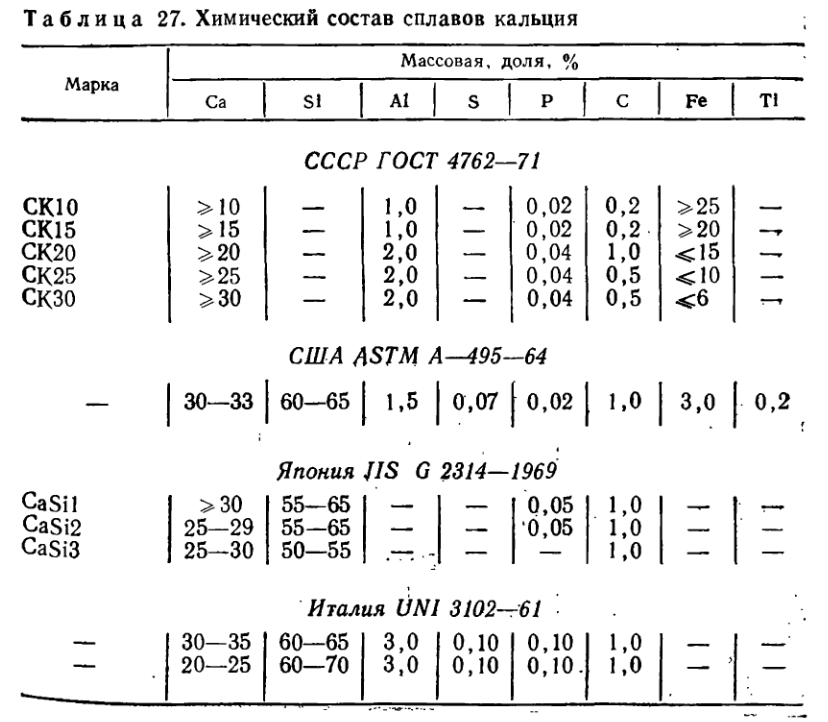

Compoziția chimică a aliajelor de calciu conform standardelor din unele țări este prezentată în tabelul 27. Silicocalciul din clasele SK25 și SK30 conține 2-4 % SiC și mai mult, 236-210 cm 3 H2 și până la 70 cm 3 N2 pe 100 g de aliaj. Conținutul de sulf din acestea variază între 0,05-0,08% și poate ajunge la 0,13-0,20%. În SC10 și SC15, obținute prin metoda carbonotermică, conțin sv 9,09; CaSi2 81,5; Fe2Si5 4,65; Ca2Si3Al44,23, impurități 0,33.

Silicocalciul silicotermic din clasele SK10 și SK15, a cărui producție a fost stăpânită în URSS în ultimii ani, este mult mai curat în ceea ce privește conținutul de impurități nocive. La recalcularea aliajului cu 30 % Ca, acesta conține aproximativ 0,016 % S și P, 0,08 % C, în timp ce pentru silicocalciul din clasele SK25 și SK30 sunt caracteristice 0,08 % S, 0,02 % P și 1,15 % C. Consumul de silicocalciu variază de obicei între 2-4 kg/t de oțel.

Materii prime pentru topirea aliajelor de calciu

Încărcătura pentru producerea carbonatermică a silicocalciului constă din cuarțit, var, cocs, cărbune și huilă. Cerințele privind cuarțul și agentul de reducere utilizat în producția de silicocalciu sunt similare cu cele pentru producția de ferrosiliciu. Grosimea materialelor pentru topire trebuie să fie următoarea: cuarțitul 50-100 mm, cocsul 5-20 mm, cărbunele 8-100 mm, cărbunele dur trebuie să fie în bucăți< 60 мм и отсеян от мелочи

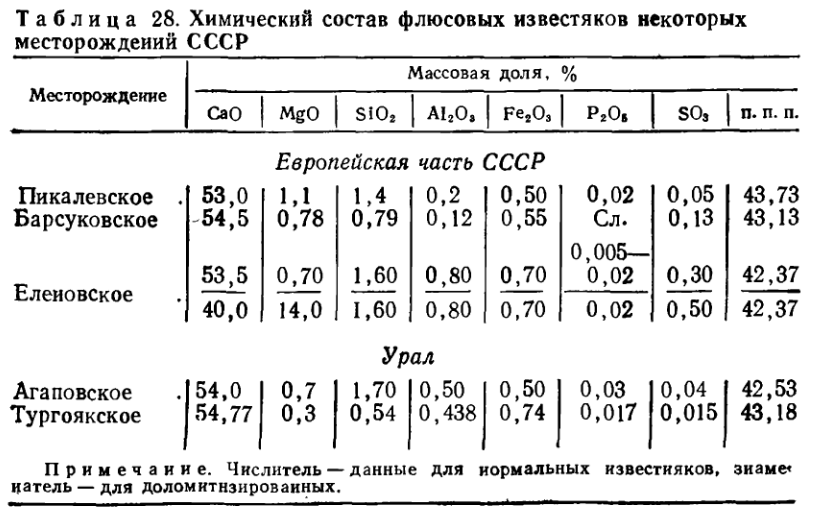

Varul trebuie să fie proaspăt ars și să conțină cel puțin 94 % CaO. Calcarul ars necorespunzător crește semnificativ consumul de energie electrică și de agent reducător, reduce productivitatea cuptorului, duce la întreruperea funcționării acestuia și la reducerea duratei campaniei. Compoziția chimică aproximativă a calcarului utilizat pentru producerea varului este prezentată în tabelul 28.

La producerea silicotermică a silicocalcarului se poate utiliza var din cuptoare rotative cu o grosime de 0-50 mm, care conține ≥90 % CaO și ≤0,017 % P. Cu toate acestea, în acest caz este preferabilă utilizarea varului de mină, deoarece datorită conținutului mai ridicat de CaO se economisește ferrosiliciul, se reduce consumul de energie și crește productivitatea cuptorului. Ferrosiliciul utilizat în producția silicotermică de silicocalciu trebuie să fie granulat sau zdrobit (50 mm și să conțină >55 % CaF2 și 7 % SiO2.

În practica străină de producție a silicocalciului, materialul inițial este adesea carbură de calciu tehnică, care are aproximativ următoarea compoziție: 78 % CaC2, 17 % CaO și 5 % impurități MgO, Fe2O3Al2O3SiO2 etc. Se produce prin topire în cuptoare electrice puternice (până la 100 MB A) din var și agent reducător carbonat cu un consum de energie de 9000 MJ/t (~2500 kWh/t).