Zirconiul pur are următoarele proprietăți fizice și chimice de bază: masa atomică 91,22; densitatea 6,52 g/cm 3 ; valența 2 și 4; punctul de topire 1852±10°С. Cu fierul, zirconiul dă un compus puternic Fe2Zr cu punct de topire ~ 1800° C și cu carbonul — carbură puternică ZrC. Cu siliciul, zirconiul formează o serie de siliciuri, iar cu oxigenul — dioxid de zirconiu ZrO2 — oxid amfoteric, care este o pulbere albă cu un punct de topire de 2700° C; compușii Zr2O3 și ZrO. Cu azotul și sulful, zirconiul formează compuși puternici și refractari ZrN și ZrS2.

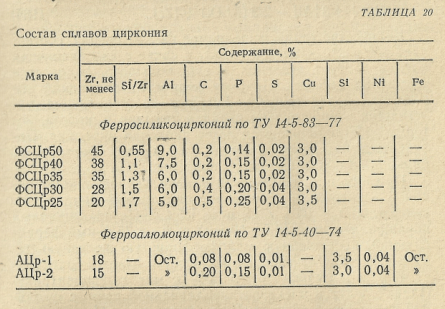

Utilizarea zirconiului în metalurgie se datorează faptului că este unul dintre agenții puternici de deoxidare a oțelului. În plus, prin legarea azotului și a sulfului în compuși puternici, zirconiul reduce efectele lor nocive asupra oțelului. Zirconiul se adaugă la oțelul lichid sub formă de ferrosilicocirconiu sau feroalumocirconiu. Compoziția acestor aliaje este prezentată în tabelul 20.

Prepararea aliajelor cu zirconiu

Zirconiul este un element destul de comun, conținutul său în scoarța terestră este de 0,02%. Cele mai importante minerale sunt zirconul ZrO2-SiO2 și baddeleyitul ZrO2.

Minereurile de zirconiu sunt supuse unei îmbogățiri profunde. În practică, se utilizează metoda de obținere a unui aliaj complex — ferrosilico-zirconiu, deoarece în prezența siliciului formarea carburilor de zirconiu este împiedicată.

Ferrosilicozirconiul cu procentaj scăzut (până la 30% Zr) poate fi topit printr-un proces continuu într-un cuptor electric, folosind agenți de reducere carbonici. În acest caz, încărcătura include concentrat de zircon, cuarț și cărbune, dar aliajul va fi contaminat cu carbon. Silicozirconiul mai pur este topit predominant metalotermic, folosind aluminiu și siliciu ca agenți reducători.

Reducerea ZrO2 de către aluminiu are loc prin reacție

Cantitatea de căldură eliberată pentru 1 kg de oxid este de numai 280 kJ (67 kcal), astfel încât topirea în afara cuptorului necesită introducerea unei cantități foarte mari de aditivi termitari. Prin urmare, ferrosilicozirconiul este topit într-un cuptor electric. Procesul de reducere este facilitat de prezența oxizilor de siliciu și de fier, care sunt reduși mai ușor decât dioxidul de zirconiu. Siliciul și fierul rezultate dizolvă zirconiul și facilitează reducerea ZrO2.

În topirea termică cu aluminiu a ferrosilicozirconiului într-un cuptor electric, concentratul de zircon conține ~63% ZrO2 și până la 1,5% TiO2pulbere de aluminiu, ferrosiliciu măcinat (0,5-10 mm) 45% și 75%, minereu de fier uscat cu conținut scăzut de fosfor și var. Cantitatea optimă de var este de 40%, iar cea de minereu de fier de 50% din masa concentratului. Topirea se realizează într-un cuptor electric de oțel căptușit cu cărbune, într-un proces în două etape. După încălzirea cuptorului și topirea fuzibilului (100 kg de concentrat de zircon, 70 kg de aluminiu, 15 kg de minereu de fier și 30 kg de var), partea de minereu a încărcăturii (700 kg de concentrat de zircon și 470 kg de var) este topită în porții mici cu un consum de energie de 1100-1200 kWh. Apoi, partea de reducere a încărcăturii (430 kg de concentrat de zircon, 135 kg de minereu de fier, 90 kg de ferosiliciu 75%, 570 kg de pulbere de aluminiu și 60 kg de var) se pune pe suprafața topiturii timp de 40-50 min, la un consum de energie de 500-600 kWh.

Pentru a asigura o bună precipitare a corolelor de aliaj, cuptorul este menținut sub curent timp de încă 10 min, apoi aliajul și zgura sunt turnate în depozit. Compoziția chimică aproximativă a zgurii: 10,0 % ZrO2; 1,31 % TiO260,7 % Al2O3; 22,35%. CaO; 3,4% MgO și 0,53% FeO. După răcire, aliajul este zdrobit în bucăți de 10 kg, curățat și ambalat în butoaie. Deșeurile de aliaj sunt trimise la topire. Pentru a produce 1 tonă de aliaj (40% Zr), 1100 kg de concentrat de zircon (60% Zr2O3), 540 kg de aluminiu secundar, 115 kg de minereu de fier, 65 kg de ferrosiliciu 75% și 420 kg de var cu un consum de energie electrică de 1500 kWh. Recuperarea zirconiului atinge 83%.

Feroaluminiul-zirconiul este topit prin metoda aluminiului-termic în cuptor cu o singură treaptă, cu turnare de aliaj și zgură. Pentru calculul încărcăturii se iau următorii coeficienți de tranziție a elementelor în aliaj: 50% Zr, 80% Ti, 90% Si, 99% Fe și 100% P. Utilizarea aluminiului pentru reducerea oxizilor și trecerea acestuia în aliaj este de 80%. Aprinderea constă din 75 kg de concentrat de zircon, 12 kg de minereu de fier, 55 kg de granule de aluminiu, 25 kg de var și 22 kg de salpetru. Partea de minereu a încărcăturii constă din 480 kg de dioxid de zirconiu (93% ZrO2, 2 grosime

După topirea încărcăturii principale, un precipitant (175 g de minereu de fier, 77 kg de aluminiu grosier și 100 kg de var) este pus pe suprafața topiturii, după care topitura este menținută sub curent timp de 10-45 min. Pentru a obține 1 t de aliaj sunt necesare 420 kg de dioxid de zirconiu, 620 kg de aluminiu grosier, 1800 kg de minereu de fier, 30 kg de salpetru și 410 kg de var, la un consum de energie de 800 kWh/t. Recuperarea zirconiului este de 45%.