Printre primele evoluții privind sinterizarea concentratelor de mangan se numără lucrările TsNIIIChM, Uralmechanobra efectuate încă din 1957. 120 de tone de concentrat de mangan Dzhezda au fost sinterizate la instalația de sinterizare a gestiunii minereurilor Goroblagodat. Rezultatele topitoriei pilot au confirmat eficiența ridicată a concentratului sinterizat. Până în 1973, uzinele de feroaliaje din URSS nu dispuneau de instalații de sinterizare, deși sinterul nefluxat din minereu de mangan pentru topirea silicomanganului a început să fie utilizat la ZZF încă de la începutul anilor ’60. Sinterul a fost sinterizat periodic la mașinile de sinterizare ale uzinei de abrazivi Zaporozhye sau la uzina de sinterizare Bogdanovsk a OGOK. În conformitate cu proiectul elaborat de Giprostalyo, o instalație de sinterizare a fost pusă în funcțiune la NZF în 1973. În conformitate cu proiectul Gruzgipromez, o instalație de sinterizare a fost construită și pusă în funcțiune în 1979 tot la ZZF.

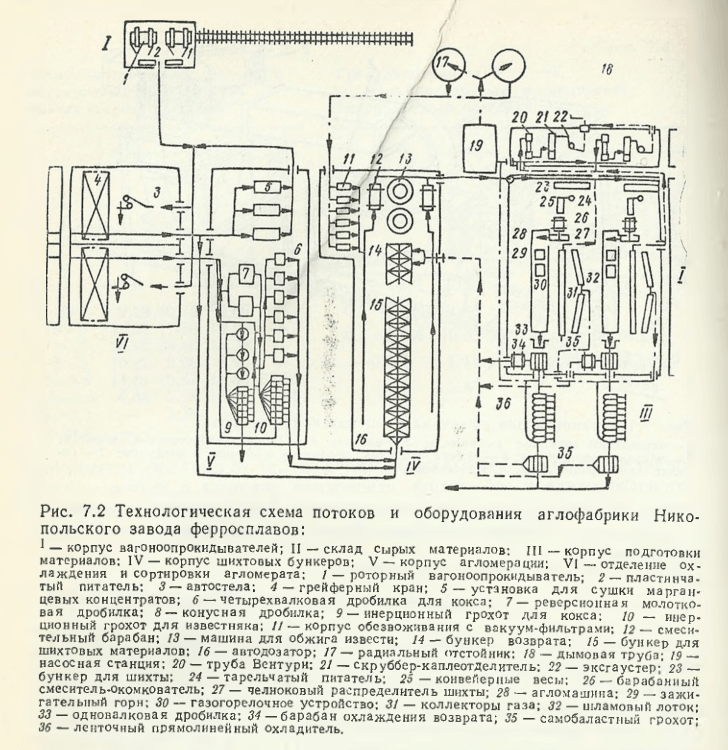

După cum se poate observa din Fig. 7.2, instalația de sinterizare include următoarele departamente principale: clădirea de încărcare a vagoanelor I, depozitul de materii prime II, clădirea de pregătire a materialelor III, clădirea buncărurilor de încărcare IV, clădirea de sinterizare V, departamentul de răcire și sortare a sinterizării VI. Instalația de sinterizare a NZF este echipată cu mașini de sinterizare de tip AKM-3-100 având următoarele caracteristici tehnice suprafața de lucru pentru sinterizare 105 m 2 ; lungimea suprafeței de lucru 42 m; lățimea suprafeței de lucru 2,5 m; viteza căruciorului 1,5-6,0 m/min; grosimea maximă a stratului sinterizat 400 mm; productivitatea medie a mașinilor 100 t/h; presiunea în camerele de vid 11,76 kPa; suprafața de aprindere a arzătorului cu gaz 5,625 m 2 ; numărul de arzătoare turbulente 6; capacitatea arzătorului 215 m 3 /h; suprafața ecranului arzătorului cu gaz 26 m 2 ; numărul de arzătoare tubulare 5; greutatea totală a mașinii cu echipament electric 653 tone; lungimea mașinii — 55.850 mm, lățimea — 10.385 mm, înălțimea — 10.014 mm.

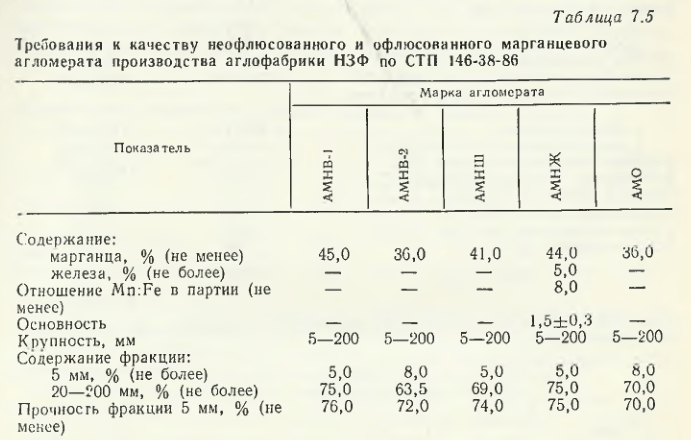

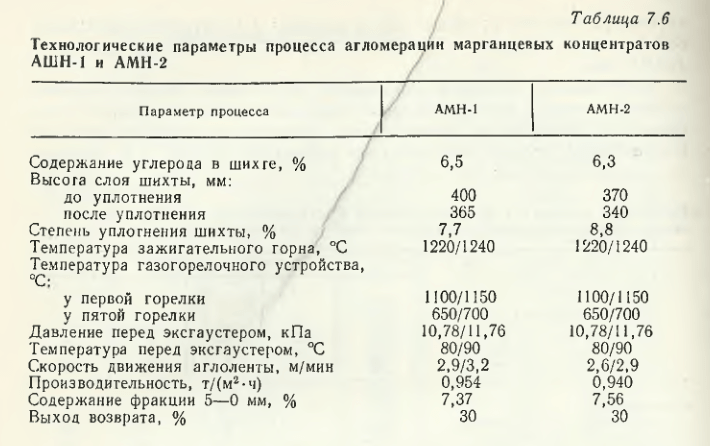

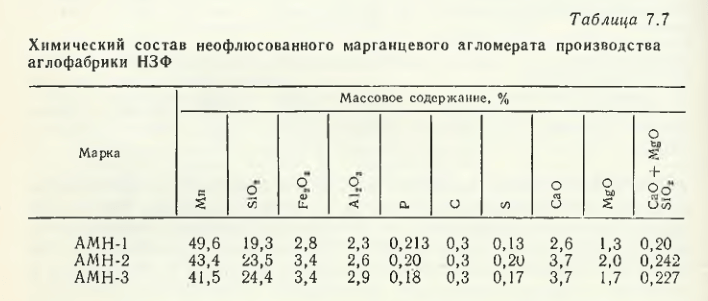

Sinterul de mangan este produs în două tipuri: nefluențat și fluxat. Fără fluidizare este împărțit în patru clase, iar cerințele privind distribuția chimică și granulometrică și unele proprietăți fizice sunt prezentate în tabelul 7.5. Sinterul AMNV-1 este sinterizat dintr-un amestec de concentrat de oxizi de clasa întâi și de concentrat de mangan de clasa întâi. Sinterul de alte tipuri este produs din concentrate de oxid și oxid-carbonat luate în proporții diferite. Parametrii tehnologici ai procesului de sinterizare a concentratelor sunt prezentați în tabelul 7.6. Compoziția chimică reală a sinterului produs de instalația de sinterizare NFP este prezentată în tabelul 7.7. Productivitatea specifică a mașinii de sinterizat este de 1,2 tone/(m 2-h). Pentru 1 tonă de sinter se folosesc 1200 kg de materie primă de minereu de mangan, 120 kg de cocs, 5,6 m 3 de gaze naturale; consumul de energie electrică este de 90 kWh.

Din cauza rezervelor limitate de minereuri oxidice de mangan, tehnologia de producere a sinterului cu adaos de până la 20 % de concentrat de carbonat cu conținut scăzut de siliciu la încărcătura de sinter a fost perfecționată în prezent.

Sinterizarea sinterului mangan-fier a fost finalizată la uzină. Necesitatea producerii unui astfel de sinter se datorează faptului că, la uzină, ferromanganul cu conținut ridicat de carbon (până la 0,42 % P) este produs prin metoda fără flux din concentrat de mangan Chiatura de prima calitate și minereu de fier. Datorită conținutului ridicat de fracție 5-0 mm (până la 60 %), condițiile de funcționare a cuptorului se deteriorează, iar pierderile de mangan prin gazele de grătar cresc.

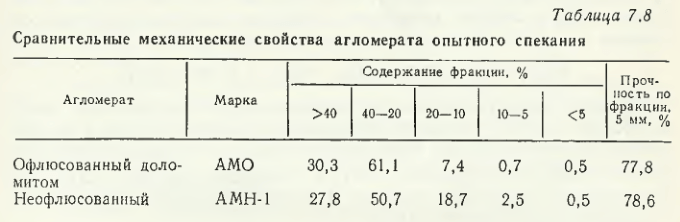

Au fost efectuate experimente pentru a produce sinter cu dolomită brută pentru a introduce MgO în sinter pentru a asigura o anumită concentrație de MgO în zgură. Concentrat de clasa I (44,6 % Mn și 14,5 % SiO2) cu o distribuție granulometrică: fracția de 20 mm — 9,5 %; 20-10 mm — 32,7 %; 10-5 mm — 33,1 % și 5 mm — 24,7 %, iar ca și combustibil — cocs fin de 0-3 mm.

Compoziția încărcăturii de sinterizare a fost după cum urmează: 54,5 % concentrat de mangan, 6,8 % dolomită, 9 % combustibil și 29,8 % retur. Temperatura de aprindere a încărcăturii a fost de 1200-1220 °C, viteza de sinterizare a fost de 2-2,1 m/min, înălțimea stratului de încărcare a fost de 380 mm. Proprietățile sinterului obținut sunt prezentate în tabelul 7.8. În ciuda rezistenței ridicate a sinterului (bazicitate 0,8), sub influența vaporilor de apă timp de 60 min, acesta s-a și sfărâmat. Topirea industrială a ferromanganezului a confirmat că utilizarea sinterului canelat cu dolomită brută în încărcătură prezintă o serie de avantaje. Cea mai bună calitate o are sinterul sinterizat cu utilizarea ca flux a nisipurilor de dolomită arse la temperaturi înalte.

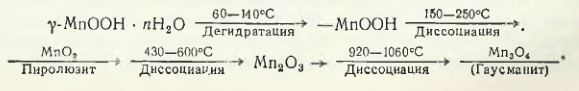

Tehnologia dezvoltată prevede utilizarea ca flux în încărcătura de sinterizare a deșeurilor de dolomită pre-arse la 1600-1800 ° C, fracția de ardere 3-0 mm, care are o activitate chimică redusă și o rezistență ridicată la umiditate. Obținut pe mașina de sinterizare AKM-3-100 în condițiile NZF, sinterul de mangan canelat a avut o rezistență ridicată la impact. Productivitatea specifică de 1,0-1,1 tone/(m 2 — h) a corespuns producției medii anuale de sinter de mangan fără caneluri. Productivitatea cuptorului electric a crescut cu 8-12 %, consumul specific de energie a scăzut cu 1,3 GJ/t de aliaj, iar recuperarea manganului a crescut cu 2,6 %. La obținerea sinterului de mangan are loc deshidratarea, disocierea oxizilor și carbonaților, reacții redox, interacțiunea în sisteme complexe de oxizi. MnO2 MnO2 (γ-MnO2 (manganit), β-MnO2 și α-MnO2 (groulit)), existent în mai multe modificări, se deshidratează deja la temperaturi relativ scăzute, conform următoarei scheme

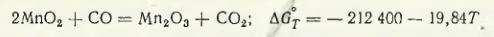

Pirolusita MnO2 se disociază la încălzire în conformitate cu schema MnO2 → Mn2O3 → Mn3O4. Dezvoltarea proceselor reductive conduce la apariția Mn ca produse intermediare ale Mn2O3 prin reacție

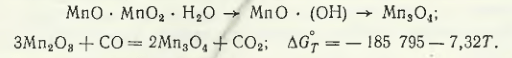

Psilomelanul se transformă în hausmanit prin etapa de pierdere a H2O în interacțiune cu CO conform schemei

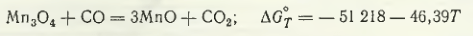

Formarea manganositului liber MnO în compoziția sinterizată prin reacție

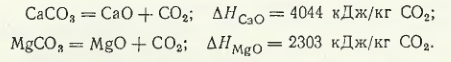

este dificilă din cauza necesității de a asigura o concentrație ridicată de CO în gaz. În condiții de sinterizare, oxizii de mangan pot fi, de asemenea, reduși de carbonul solid prin reacția Mn3O4 + C = 3MnO + CO (condiția ΔG°T = 0 este îndeplinită la 1306 °C). Disocierea carbonaților de calciu și magneziu are loc prin reacții cu un consum ridicat de căldură:

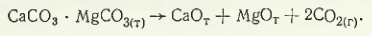

Disocierea dolomitei poate fi descrisă prin reacția

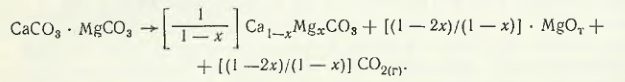

Cu toate acestea, procesul se desfășoară astfel încât inițial o parte din MgCO este descompusă.3, iar apoi reacția are forma

Disocierea MgCO3 disocierea este diagnosticată independent pe derivatograme la un conținut de MgO în calcarul dolomitizat >2,5 %. La 6-12 % MgO în calcar, disocierea are loc la 760-800 °C, iar CaCO3 la 820-920 °С. Zonele caracterizate prin efect exotermic (405-630 °C) care apar pe derivatograme sunt explicate prin prezența substanțelor bituminoase și a sulfurilor în calcar. Studiile comparative ale consumului de căldură și ale capacității termice a fracțiunilor monominerale ale minereurilor de oxid și carbonat de mangan au arătat că cel mai mare consum de căldură este însoțit de încălzirea manganocalcitului (MnCa) CO3 (28 % Mnsocial; 12,59 % CaO). Acest lucru se explică prin disocierea endotermică a manganocalcitului, care se încheie la 650-800 °C.

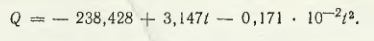

Dependența consumului de căldură al manganocalcitului de temperatură este descrisă de expresia

Concentratele și încărcăturile de mangan au consumuri de căldură diferite.

Calitatea sinterului este determinată în mare măsură de compoziția chimică și de caracteristicile mineralogice ale componentelor încărcăturii, care, la rândul lor, afectează compoziția și raportul fazelor minerale din sinter. Sinterul nefluxat din concentratele de oxizi constă din tefroită (2MnO — SiO2), hausmanit (Mn3O4), cantități mici de jacobsită (MnFe2O4) și fază vitroasă.

Constituenții sinterului au următoarea microdurețe, MPa: hausmanit 8987; soluție solidă CaO — Mn2O3 7379; silicat bicalcic 2CaO — SiO2 6840; tefroită 2MnO — SiO2 6605; soluție solidă CaO — MnO — MgO 6595; silicat tricalcic 3CaO — SO2 6468; mervinită 3CaO — MgO — 2SiO2 6124; soluție solidă CaO — MnO 5449.

Sinterizarea sinterului de mangan offluxed are particularitățile sale. Analiza diagramelor de stare ale CaO — Fe2O3 și CaO — Mn2O3 arată că la sinterizarea manganului au loc aceleași reacții la temperaturi mai ridicate (de 150-200 °C). Cu toate acestea, atingerea unor temperaturi ridicate nu rezolvă întotdeauna problema obținerii unui sinter durabil, rezistent la umiditate, deoarece CaO nu este asimilat în totalitate de topiturile de oxizi de mangan și SiO.2. Unul dintre motive este formarea de silicați de calciu pe particulele de CaO (2CaO — SiO23CaO — SiO2), inhibând puternic procesele de transfer de masă. În cazul sinterizării sinterului fluxat din minereu de fier, aceste straturi sunt rupte de oxizii de fier, în timp ce oxizii de mangan la temperaturile de sinterizare ale orto- și trisilicaților de calciu prezintă slab proprietăți de întrerupere a continuității. În acest sens, una dintre direcțiile principale este dezvoltarea compozițiilor încărcăturii și a parametrilor procesului de sinterizare a materiilor prime de mangan, care ar asigura o rată ridicată de schimb de masă în încărcătura de sinterizare în condițiile asimilării complete a varului. Aglomeratele ar trebui să conțină, de asemenea, componente care să stabilizeze fazele minerale în procesul de aglomerare și să excludă sau să reducă astfel transformările de fază și distrugerea aglomeratului.

În acest sens, am efectuat studii aprofundate ale proceselor de formare a structurii minerale a sinterului de mangan în flux cu o bazicitate de la 1,0 la 3,0, sinterizat din concentrate de oxid de mangan, cochină și calcar cu adaos de concentrat de minereu de fier (10 % din masa încărcăturii de sinter).

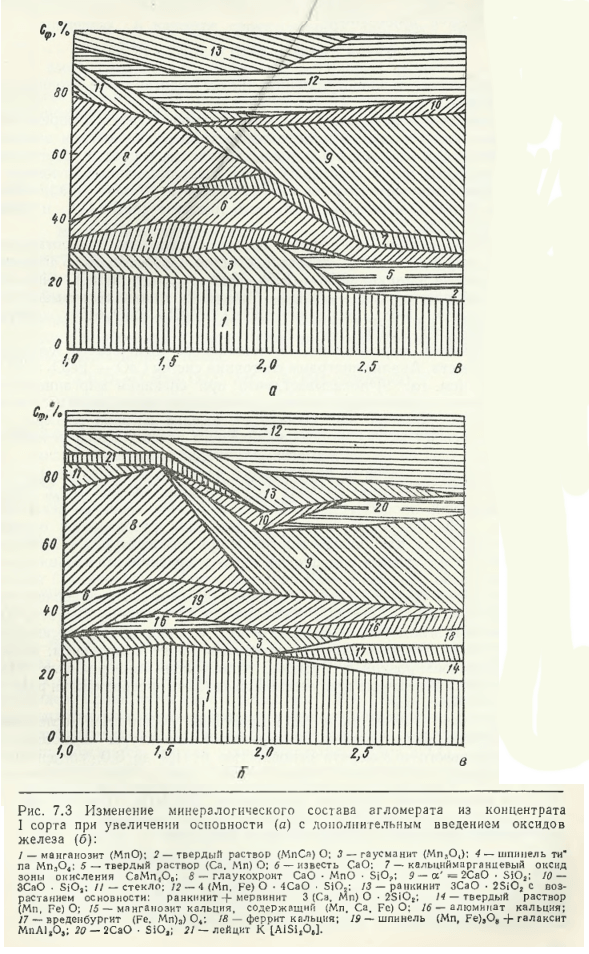

După cum rezultă din datele prezentate în Fig. 7.3, datele a, b, sinterul cu o bazicitate de 1-1,5 este reprezentat de manganosit, hausmanit și faza vitroasă. Creșterea bazicității peste 1,8 este însoțită de dispariția fazei vitroase și a glaucochroitei. Principalii constituenți ai unui astfel de aglomerat sunt manganositul cu calciu, gausmanitul, α- și parțial β-Ca2SiO4stabilizate de oxizi de mangan, al căror conținut în compoziția lor ajunge la 5,8 %. Structura mineralogică a sinterului cu bază înaltă este influențată semnificativ de introducerea sinterului de minereu de fier în sarcina de sinterizare (a se vedea Fig. 7.3, b). În structura sinterului au fost identificate următoarele faze: soluții solide de CaO — MnO — FexO); Mn3O4 — CaO — Mn2O3, hausmanită, ferite de calciu și, ceea ce trebuie remarcat în mod deosebit, faza oxidică de compoziție complexă (Mn, Fe)O — 4CaO — SiO2Faza de calciu-mangan cu conținut de siliciu formată pe particulele de flux are un conținut de FeO de până la 10-14 %. În faza de calciu-mangan cu conținut de siliciu formată pe particulele de flux, conținutul de FeO ajunge la 10-14 %. Astfel, soluțiile solide instabile (Ca, Mn) O, de regulă, formate într-o zonă de contact flux — oxizi de mangan, la prezența într-un aglomerat de oxizi de fier nu sunt formate. Se stabilește că cantitatea crescută de oxizi de fier în sarcina de sinterizare favorizează pătrunderea manganului în adâncimea particulelor de flux (var) cu formarea fazei (Mn, Fe) O — 4CaO — SiO2.

Proprietatea zgurii de ferromangan și indicatorii tehnico-economici ai topiturii acesteia depind în mare măsură de conținutul de sulf din zgură. Am dezvoltat încărcătura și tehnologia de sinterizare a sinterului cu flux de mangan cu conținut crescut de sulf. Încărcătura include minereu de mangan, combustibil solid și flux. Pentru a îmbunătăți asimilarea oxidului de calciu de către topitură în procesul de sinterizare, pentru a crește productivitatea și a reduce consumul de combustibil, încărcătura conține în plus material fier-sulf-carbon în următorul raport de ingrediente, %: flux 12-20, combustibil 7-9, material fier-sulf-carbon 1-8, material mangan — restul. Ca material fier-sulf-carbonat, deșeurile de la prepararea cărbunelui sulfuros au următoarea compoziție, %: S 48-50, C 10-12, Fe- restul.

Promițătoare este utilizarea încărcăturii care conține oxid de bariu pentru topirea ferromanganului, care este un stabilizator al deșeurilor de zgură cu conținut ridicat de bază, împiedicând împrăștierea acestora. Împreună cu N.A. Vatolin și V.I. Zhuchkov au fost elaborate mai multe compoziții de amestecuri de încărcături atât pentru sinterizare, cât și pentru topirea ferromanganezului folosind minereuri cu conținut de bariu. Aceste dezvoltări sunt efectuate de Institutul Central de Cercetări Metalurgice, Institutul de Metalurgie al UrORAN, DMetI și NZF. Minereurile de barit (BaSO4) și minereurile care conțin bariu sub formă de carbonat (BaCO3). S-a confirmat influența pozitivă a sulfului și BaO asupra proprietăților zgurii și îmbunătățirea indicatorilor tehnici și economici ai topitoriei ferromanganului.

Aglomerarea minereurilor de mangan

După excavarea din mină, minereul de mangan este zdrobit și sortat în diferite fracțiuni, de la minereul fin măcinat (< 6 мм) до кусковых (< 75 мм). Количество тонкоизмельченных фракций составляет до 20%-50% от общего количества.

Minereul sortat este îmbogățit prin diferite metode pentru a produce concentrat. În funcție de proprietățile de suprafață ale mineralelor, cele mai comune metode de valorificare sunt spălarea, separarea magnetică de înaltă intensitate, metoda gravitațională și separarea bazată pe separarea particulelor în suspensie.

Analiza de screening a minereurilor metalurgice de mangan și a concentratelor din CVRD, Brazilia, a arătat următoarele rezultate:

- Minereu aglomerat: 97% < 75 мм, 6% < 6.35 мм

- Minereu aglomerat: 0,15-6,35 mm

- Minereu aglomerat mediu și grosier 90%< 9.5 мм, 20% < 4 мм.

Experiența arată că funcționarea eficientă a cuptoarelor care produc ferromangan și silicomangan se realizează atunci când se utilizează materii prime de dimensiuni uniforme. Materiile prime trebuie să aibă o permeabilitate bună la gaze pe întreaga suprafață a încărcăturii. Fracțiunile fin măcinate, care reduc porozitatea încărcăturii, sunt deosebit de nedorite în încărcătură, ceea ce duce la creșterea consumului de energie pe tonă de aliaj, a fumului și a prafului. Prin urmare, minereurile în bucăți și aglomerate sunt preferate de producători.

Fracțiunile fin măcinate sunt predominant aglomerate prin sinterizare, fie la mină, fie la uzina producătorului. Teoria sinterizării aplicată minereurilor de fier este utilizată și pentru minereurile de mangan.

Tehnologia cu grătar mobil este cea mai răspândită în producția de sinter, cum ar fi la TEMCO Ferroalloys în Australia, Samancore Manganese Mamatwan în Africa de Sud, COMILOG în Gabon, minele CVRD în Brazilia. Aceste echipamente sunt potrivite pentru producția la scară largă. Alte metode sunt sinterizarea pe un transportor cu bandă de oțel (dezvoltat de Outokumpu) sau sinterizarea în cuvă staționară, cum ar fi la uzina RDMN din Norvegia. Aglomerarea în cuvă staționară cu ajutorul tirajului de fund este o tehnologie bine stabilită, capabilă să producă sinter de înaltă calitate în cantități mici.

Granularea este un proces mai complex în cazul minereurilor de mangan decât în cazul minereurilor de fier. Sunt necesare temperaturi mai ridicate pentru a produce peleți puternici din minereu de mangan, ceea ce crește costul de producție. În plus, atunci când granulele verzi sunt încălzite, dioxidul de mangan (MnO2) și oxidul de mangan (Mn2O3).

Prin urmare, este nevoie de mai mult combustibil pentru a arde peleții de mangan decât peleții de fier. Peletizarea necesită, de asemenea, măcinarea fină a minereului. Pe baza celor de mai sus, peletizarea minereului de mangan este o tehnologie destul de costisitoare.

Brichetarea prezintă interes pentru aglomerarea deșeurilor cu conținut de mangan, a minereurilor cu dimensiuni reduse și a materialelor carbonate în fabricile de aliaje de mangan. Aglomerarea și peletizarea implică investiții semnificative de capital, precum și costuri de măcinare și prăjire. Brichetarea, pe de altă parte, este un proces fără căldură și, prin urmare, necesită investiții de capital reduse. De asemenea, brichetarea nu necesită măcinare, ca granulația. Bitumul, cimentul, melasa și varul sunt utilizate ca lianți în brichetare, fie singure, fie amestecate între ele. Există exemple de utilizare a brichetelor în producția de ferocrom cu conținut ridicat de carbon și ca parte a încărcăturii în producția de aliaje de ferromangane. Brichetele compozite în combinație cu minereu fin măcinat și 4-6% cărbune au un efect pozitiv asupra procesului tehnologic datorită reacțiilor exotermice emergente care au loc între oxizii de mangan superiori și produsele volatile formate la încălzirea cărbunelui.

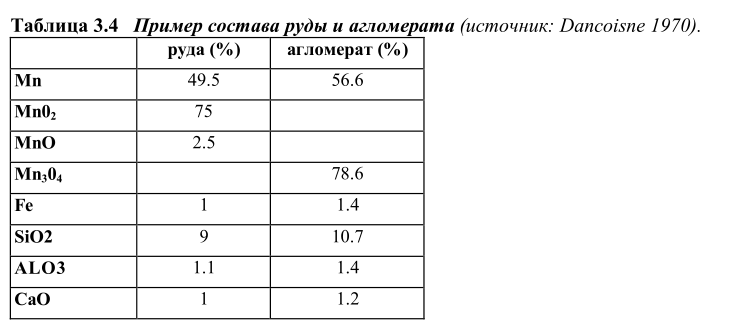

Aglomerarea și sinterizarea îmbunătățesc calitatea componentei de mangan din minereu prin deoxidarea oxizilor de mangan. A se vedea tabelul 3.4 pentru un exemplu. Gradul de oxidare este aproximativ același atât pentru sinterizare, cât și pentru peleți, adică, în ceea ce privește reacțiile chimice care au loc, acestea sunt echivalente pentru un cuptor reducător. Nivelul mai scăzut de oxidare în cazul peletelor este considerat un dezavantaj. Cu cât este mai puțin oxigen, cu atât este mai puțină căldură generată pentru încălzirea încărcăturii. În practică, cantitatea de căldură utilizată depinde de eficiența arborelui cuptorului. O încărcătură mai puțin oxidată, dar cu caracteristici fizice mai bune, va contribui la funcționarea mai eficientă a cuptorului decât o încărcătură mai oxidată, dar cu caracteristici fizice mai slabe.

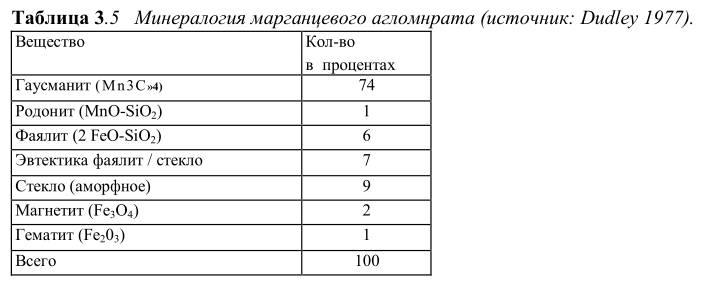

Liantul din sinterizarea manganului este, de obicei, un amestec de faialit (2FeOSiO2 ) și sticlă. Analiza mineralogică cantitativă a sinterului Bell Bay de la TEMCO este prezentată în tabelul 3.5.

Feroaliajele de mangan sunt produse într-un volum care face dificilă construirea unor instalații mari de sinterizare în apropierea uzinei de topire a metalelor. Prin urmare, sinterizarea minereului fin măcinat se realizează la minele producătoare. Exemple de astfel de mine sunt minele de mangan Hotazel din Africa de Sud (minele Mamatwane, Wessels, Gloria și Nchwaning) și mina Moanda din Gabon.

Din cauza faptului că sinterizarea își pierde din calitate în timpul transportului și manipulării, aceasta ar trebui să fie produsă aproape de punctul de utilizare. În plus, sinterizarea direct la topitorie permite utilizarea minereurilor fin măcinate care altfel nu ar fi adecvate; fracțiunile fine obținute după sortarea minereurilor, praful de minereu din colectoarele de praf, nămolul din instalațiile de epurare a gazelor și finele obținute din sortarea materialelor carbonice pot fi, de asemenea, utilizate.

Finele de cocs (cocsul) sunt utilizate ca sursă principală de energie în sinterizare. Dacă se utilizează un cuptor de topire închis și echipat cu un captator de CO, monoxidul de carbon poate fi utilizat ca sursă de energie și pentru preîncălzirea încărcăturii. Exemple de sinterizare în imediata apropiere a topitorului sunt TEMCO, Australia și RDMN Norvegia.